numero Sfoglia:0 Autore:Editor del sito Pubblica Time: 2025-07-29 Origine:motorizzato

Nel settore degli elettrodomestici competitivi , i produttori di condizionatore d'aria affrontano una pressione crescente per combinare l'eccellenza estetica con prestazioni durevoli. I pannelli di alto livello e resistenti ai graffi sono passati dalle caratteristiche premium alle aspettative dei consumatori, guidando l'innovazione nelle tecnologie di stampaggio a iniezione. La ricerca di superfici impeccabili rappresenta un'intersezione complessa di scienza dei materiali, strumenti di precisione e processi di produzione avanzati che possono influire significativamente sulla differenziazione del prodotto e la percezione del marchio.

Le basi per il raggiungimento di superfici lucide e lucide sui pannelli del condizionatore d'aria si trovano nell'ottimizzazione integrata dei materiali polimerici, , ai parametri di lavorazione dell'iniezione di ingegneria dello stampo e alle tecnologie di trattamento superficiale.

Questo approccio globale affronta le persistenti sfide dei difetti superficiali, tra cui linee di flusso, segni di lavandini e microcratch che si ingrandiscono sotto finiture lucide. Man mano che gli standard del settore si evolvono verso finiture simili a specchi in grado di resistere a sostanze chimiche di pulizia e ambienti abrasivi, i produttori devono rivalutare i protocolli di produzione tradizionali. La seguente analisi esamina la tabella di marcia tecnica per l'implementazione di sistemi di stampaggio di iniezione lucido e resistente ai graffi che soddisfano sia i parametri di riferimento estetici che i requisiti funzionali per le moderne unità di condizionamento dell'aria.

La domanda critica di superfici lucide nella progettazione degli elettrodomestici

Fondamenti di selezione dei materiali per pannelli resistenti a graffi

Tecniche di ingegneria dello stampo di precisione per finiture impeccabili

Controlli di processo di stampaggio ad iniezione avanzato

Tecnologie di miglioramento della superficie per la massima durata

Metodologie di verifica della qualità complete

Innovazioni e traiettorie future nella tecnologia superficiale

Le superfici lucide sono diventate essenziali nella progettazione del pannello del condizionatore d'aria grazie alla loro capacità di trasmettere qualità premium, soddisfacendo i requisiti funzionali per la pulibilità e la resistenza ambientale.

La psicologia dei consumatori associa costantemente le finiture alte lucide con la raffinatezza tecnologica e il lusso, spingendo i produttori a dare la priorità all'eccellenza superficiale nella progettazione degli elettrodomestici. Oltre all'estetica, queste superfici presentano vantaggi pratici in ambienti residenziali e commerciali in cui la pulizia frequente può degradare le finiture convenzionali. La natura liscia e non porosa delle superfici lucide adeguatamente ingegnerizzate resiste all'accumulo di sporcizia e alla crescita batterica, affrontando le preoccupazioni di igiene mantenendo l'integrità visiva.

I pannelli del condizionatore d'aria affrontano sfide ambientali uniche che richiedono un'eccezionale durata della superficie. A differenza degli interni automobilistici che utilizzano tecnologie ad alta lucido simili, le unità di condizionamento dell'aria sperimentano la temperatura estremi, l'esposizione ai raggi UV, gli agenti di pulizia chimica e l'abrasione fisica dalle attività di manutenzione. Questi fattori di stress combinati richiedono tecnologie di superficie che superano le capacità polimeriche convenzionali. La migrazione dalle finiture dipinte alle superfici elevate in luminosità modellate rappresentano non solo l'efficienza dei costi, ma risolve anche le sfide di conformità ambientale associate alle emissioni di COV dai processi di pittura.

La produzione di pannelli lucidi richiede il superamento di significativi ostacoli tecnici. Il processo di stampaggio deve ottenere una perfetta replicazione superficiale dagli utensili, prevenendo anche le imperfezioni microscopiche che diventano evidentemente visibili sotto finiture lucide. Difetti comuni come linee di flusso, linee di saldatura, vestigia da gate e segni di lavandini richiedono soluzioni complete che abbracciano la formulazione del materiale, l'ingegneria dello stampo e il controllo del processo. L'impatto commerciale dei difetti superficiali si manifesta in aumento dei tassi di rifiuto, costi di produzione più elevati e potenziali danni alla reputazione del marchio quando i prodotti imperfetti raggiungono i consumatori.

Oltre alle considerazioni tecniche, le tendenze del mercato indicano la crescente pressione normativa e la domanda dei consumatori di soluzioni sostenibili. Il piano d'azione economico circolare dell'Unione europea e iniziative globali simili penalizzano sempre più combinazioni di materiali non riciclabili e processi di finitura ad alta intensità di energia. Questa posizione del paesaggio regolamentare ha integrato lo stampaggio lucido sia sia come soluzione estetica sia approccio di produzione strategica che si allinea ai benchmark di sostenibilità attraverso una ridotta fase di elaborazione e una migliore riciclabilità nella fine della vita.

La selezione di polimeri e additivi di base appropriati forma le basi per raggiungere superfici resistenti alte lucide che mantengono le loro proprietà riflettenti durante il ciclo di vita del prodotto.

I termoplastici ingegneristici per applicazioni ad alta logo devono soddisfare requisiti contraddittori tra cui caratteristiche di flusso sufficienti per la replicazione della superficie, rigidità intrinseca per resistere alla deformazione e resistenza ai graffi per resistere alla pulizia abrasiva. L'ABS (acrilonitrile butadiene stirene) rimane prevalente a causa delle sue proprietà equilibrate e del rapporto costo-efficacia, sebbene i gradi avanzati incorporano stabilizzatori meteorologici siano diventati essenziali per prevenire il saldo in ambienti esposti ai raggi UV. Le leghe PC (policarbonato) forniscono una resistenza all'impatto superiore necessaria per pannelli più grandi soggetti a sollecitazioni flessibili durante l'installazione e il funzionamento. Per applicazioni che richiedono una resistenza termica e chimica eccezionale, i produttori si rivolgono sempre più ai compositi PP (polipropilene) che incorporano rinforzi minerali che migliorano la stabilità dimensionale senza sacrificare la qualità della superficie.

Gli additivi specializzati trasformano i polimeri di base dai materiali delle materie prime in soluzioni ad alte prestazioni per superfici premium. Gli additivi anti-scratch come Licowax come 100 TP creano strati di superficie protettivi che riducono significativamente il danno di abrasione visibile alterando il coefficiente di attrito del polimero e le caratteristiche della durezza superficiale. Questi additivi a base di materie prime rinnovabili consentono ai prodotti di plastica modellati di mantenere il loro aspetto originale attraverso ripetuti cicli di pulizia e contatto accidentale. Per le applicazioni che richiedono effetti metallici senza pittura secondaria, i preparativi di pigmento in alluminio come Stapa AC Reflexal offrono finiture riflettenti lucide attraverso l'incorporazione diretta durante lo stampaggio. Queste soluzioni eliminano le emissioni di COV legate alla pittura, raggiungendo le qualità di superficie che superano le finiture dipinte convenzionali.

| Materiale | Gloss superficiale (60 ° GU) | Resistenza a graffio Resistenza | all'impatto (J/M) stabilità | UV |

|---|---|---|---|---|

| ABS standard | 85-90 | Moderare | 200-250 | Giusto |

| ABS in alto lucido con additivi | 95+ | Eccellente | 220-280 | Bene |

| Miscela PC/ABS | 90-93 | Bene | 450-600 | Eccellente |

| PP rinforzato | 88-92 | Molto bene | 50-80 | Eccellente |

La coerenza del materiale presenta un'altra considerazione critica nella produzione elevata. Variazioni nei rapporti re -refindati, nella dispersione del pigmento e nel contenuto di umidità creano sottili differenze nelle caratteristiche del flusso polimerico che si manifestano come incoerenze di superficie. I sistemi di gestione dei materiali avanzati con capacità di asciugatura di precisione mantengono livelli di umidità inferiori allo 0,02% per polimeri igroscopici come PC e ABS, prevenendo segni di splay che rovinano le superfici lucide. Allo stesso modo, i sistemi di miscelazione gravimetrica assicurano rapporti additivi esatti tra le corse di produzione, eliminando le variazioni da batch a batch che creano sfide di accettazione quando si assembla unità multi-pannello.

L'imperativo di sostenibilità guida l'innovazione nella selezione dei polimeri oltre le caratteristiche tecniche delle prestazioni. I vettori a base biologica e le materie prime rinnovabili riducono la dipendenza dalle risorse fossili, riducendo al contempo le impronte di carbonio del prodotto fino al 50% rispetto alle formulazioni convenzionali. I sistemi di materiale che consentono la costruzione monomateriale migliorano la riciclabilità eliminando le barriere multistrato o i sistemi di verniciatura incompatibili che complicano l'elaborazione della vita. Queste considerazioni ambientali si comportano sempre più nella selezione dei materiali poiché i produttori perseguono certificazioni di sostenibilità globali mantenendo le qualità di superficie premium.

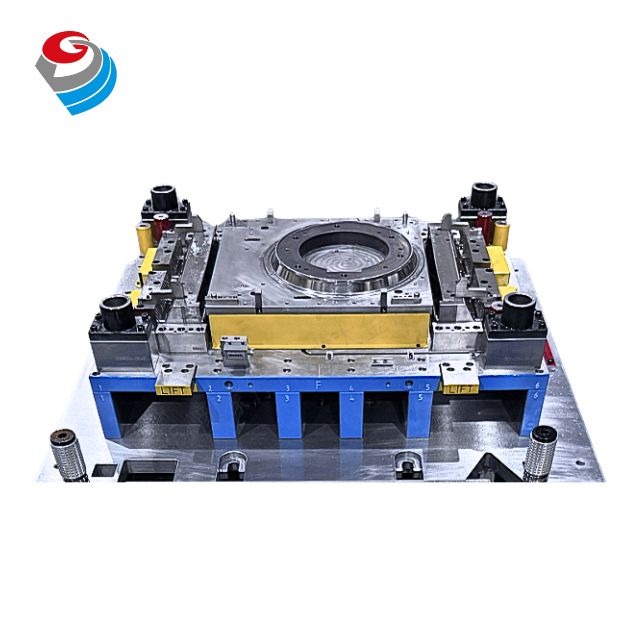

La produzione di pannelli lucidi richiede ingegneria dello stampo che raggiunge la replicazione della superficie di grado ottico mantenendo la stabilità termica durante i cicli di produzione.

La selezione di acciaio dello stampo determina direttamente la qualità della superficie e la longevità degli strumenti realizzabili in applicazioni lucide. Gli acciai induriti premium tra cui NAK80, S136 e 2738 induriti forniscono la necessaria combinazione di polabilità, ritenzione di durezza e resistenza alla corrosione necessaria per il mantenimento di superfici ottiche attraverso corsi di produzione superiori a un milione di cicli. Il processo di lucidatura progredisce attraverso gradini abrasivi sempre più fini che culminano con i valori di rugosità superficiale della pasta di diamanti al di sotto di RA 0,01 μm - equivalenti alle finiture specchio che si trasferiscono perfettamente ai componenti modellati. Questa competenza di lucidatura richiede attrezzature per utensili specializzati e tecnici qualificati in grado di mantenere angoli coerenti ed eliminare i segni di lucidatura direzionale che diventano visibili nelle parti finali.

I sistemi di controllo della temperatura rappresentano un altro elemento critico nell'ingegneria dello stampo lucido. I layout di raffreddamento convenzionali creano differenziali di temperatura localizzati che producono segni di lavandini visibili sulle superfici finite. I canali di raffreddamento conformi che seguono precisamente i contorni della cavità mantengono la coerenza della temperatura entro ± 1 ° C attraverso la superficie di stampaggio, eliminando le variazioni di superficie indotte termicamente. Per applicazioni che richiedono un controllo termico estremo, i circuiti di raffreddamento a cascata con regimi di flusso turbolento estraggono il calore in modo efficiente, prevenendo l'effetto barriera al vapore che affligge i canali di raffreddamento convenzionali. Questi sistemi di gestione termica avanzati in genere riducono i tempi di ciclo del 15-25%, migliorando contemporaneamente la qualità della superficie attraverso condizioni termiche coerenti.

| in acciaio | (HRC) | Capacità di lucidabilità | Resistenza alla corrosione | Applicazioni ottimali |

|---|---|---|---|---|

| Nak80 | 40 | Eccellente | Bene | Pannelli di consumo lucidi |

| S136 | 50 | Superiore | Eccezionale | Componenti medici/trasparenti |

| 2738 | 35 | Molto bene | Molto bene | Grandi alloggi per elettrodomestici |

| H13 | 50 | Bene | Moderare | Produzione ad alto volume |

La progettazione di gate e i sistemi di corridori devono bilanciare i requisiti di riempimento rispetto alle considerazioni cosmetiche. I sistemi di corridori hot con collettori bilanciati termicamente e gocce controllate individualmente forniscono una consegna di materiale precisa eliminando al contempo i rifiuti di materiale correlati al corridore. I sistemi a gate valvole offrono particolari vantaggi per le applicazioni altamente lucide fornendo un interruzione positiva che impedisce la bava del materiale e la formazione di fili che creano difetti di superficie. Le posizioni del gate richiedono un'attenta analisi di simulazione per garantire che il posizionamento della linea di saldatura eviti le superfici visibili mantenendo modelli di riempimento bilanciati che impediscono il restringimento differenziale. Le porte dei sottomarini e le porte del tunnel forniscono soluzioni deglanti automatiche ma richiedono un'attenta lucidatura delle terre del cancello per impedire i segni di testimoni sulle superfici finite.

Il design di sfiato previene i difetti superficiali causati da gas intrappolati che creano ustioni e scarsa replicazione della superficie. Gli strumenti lucidi incorporano sistemi di sfiato di precisione con slot micro-machinati che misurano 0,015-0,02 mm sulla linea di separazione e lo sfiato del vuoto strategicamente posizionato nelle aree dell'ultimo riempimento. Questi sistemi impediscono l'intrappolamento del gas che altrimenti creerebbe variazioni localizzate nella lucentezza superficiale. Per geometrie eccezionalmente complesse, gli inserti in acciaio permeabili forniscono sfiato distribuito attraverso le superfici della cavità senza creare linee di testimoni. La combinazione di queste tecnologie di sfiato garantisce la completa replica della cavità eliminando i segni di ustioni che altrimenti richiederebbero processi di ripristino della superficie secondaria.

I processi di stampaggio di iniezione di precisione per i pannelli ad alta logo richiedono un esatto controllo dei parametri che supera le tolleranze di stampaggio standard per ottenere una qualità della superficie costante tra le corse di produzione.

La regolazione della temperatura durante il processo di stampaggio mantiene le caratteristiche del materiale essenziali per una perfetta formazione di superficie. I profili di temperatura del barile devono passare al materiale dal solido a stato fuso senza degradazione termica che crea imperfezioni di superficie. La consistenza della temperatura di fusione entro ± 3 ° C garantisce una viscosità uniforme critica per mantenere i fronti del flusso laminare che impediscono le linee di flusso visibili. Le temperature della superficie dello stampo mantenute tra 80-120 ° C (a seconda del polimero) utilizzando i circolatori dell'acqua ad alta precisione impediscono il congelamento prematuro del materiale contro la parete della cavità. Questa gestione termica facilita la completa replicazione della cavità, riducendo al minimo lo stress modellato che può successivamente manifestarsi come warpage o cracking di stress ambientale.

La velocità di iniezione e la profilazione della pressione richiedono sistemi di controllo sofisticati per ottenere una formazione di superficie ottimale. Velocità di iniezione iniziale elevate (fino a 300 mm/s) stabiliscono una parte anteriore del flusso stabile che impedisce i segni di esitazione in cui il materiale inizia a solidificarsi prima di riempire le sezioni sottili. I punti di trasferimento di velocità a pressione devono essere programmati con precisione per evitare condizioni di sovrappannamento o sottobicchieri che creano segni di lavandini o deviazioni dimensionali. I profili di imballaggio a più fasi compensano le caratteristiche di restringimento del materiale, applicando una pressione più elevata inizialmente per superare la resistenza del cancello seguita da riduzioni a gradini che impediscono lo stress eccessivo mentre compensano il restringimento volumetrico. Questi profili complessi richiedono unità di iniezione service in grado di controllare la posizione entro 0,1 mm per ottenere risultati coerenti.

Parametri di controllo termico:

Varianza della temperatura di fusione: ≤ ± 3 ° C

Gradiente di temperatura della superficie dello stampo: ≤2 ° C attraverso la cavità

Porta del refrigerante: ≥10 litri/minuto/circuito

Impostazioni di fase di iniezione:

CONSUNZIONE DEL TEMPO DI RIMPIONE: ≤0,03 secondi Deviazione

Pressione di iniezione di picco: 1.200-1.800 bar

Posizione di trasferimento velocità a pressione: ± 0,1 mm Ripetibilità

Parametri di fase di tenuta:

Profilo di pressione di imballaggio: 3-5 fasi con transizioni di rampa

Tempo di mantenimento: ottimizzato per il tempo di sigillo del gate

CONTEMENTO DELLA PRESSIONE: ≤ ± 2 bar

I controlli ambientali si estendono oltre la macchina da stampaggio stesso per comprendere l'intero ambiente di produzione. I sistemi di manipolazione dei materiali devono mantenere un contenuto di umidità inferiore allo 0,02% per i polimeri igroscopici attraverso l'essiccazione di precisione con punti di rugiada inferiori a -40 ° C. Gli ambienti di stampaggio per camere pulite con qualità dell'aria ISO di classe 8 impediscono la contaminazione del particolato che diventa intrappolata nelle superfici o crea imperfezioni di superficie durante la chiusura della muffa. I sistemi di gestione del flusso d'aria mantengono una pressione positiva nelle aree di stampaggio per escludere la polvere ambientale mentre i controlli di temperatura e umidità mantengono le condizioni ambientali all'interno di parametri ristretti che garantiscono la coerenza del processo non influenzata dalle variazioni meteorologiche esterne.

I sistemi di monitoraggio dei processi avanzati raccolgono dati su più parametri per identificare le deviazioni prima di creare parti rifiutabili. Il monitoraggio della viscosità in tempo reale attraverso i sensori di pressione dell'ugello rileva le variazioni del materiale tra i lotti. I trasduttori di pressione della cavità montati direttamente dietro le superfici della cavità forniscono la misurazione più accurata della coerenza del processo registrando le condizioni effettive all'interno dello stampo. Questi sistemi innescano il rifiuto automatico di parti non conformi mentre avvisano i tecnici per elaborare la deriva prima che crei scarti. L'integrazione di questi sistemi di monitoraggio con le architetture del settore 4.0 crea gemelli digitali completi del processo di produzione che consentono la manutenzione predittiva e l'ottimizzazione continua del processo.

I trattamenti di superficie post-monumento forniscono miglioramenti critici alle superfici modellate, elevando la resistenza a graffi e la conservazione della lucentezza per soddisfare i requisiti di applicazione impegnativi.

I sistemi di rivestimento protettivi formano la difesa in prima linea contro l'abrasione e l'esposizione chimica in ambienti difficili. I rivestimenti con cure UV offrono vantaggi significativi per i pannelli lucidi con tempi di cura inferiori a 5 secondi e una resistenza a graffi superiori rispetto alle alternative stagionate termicamente. Queste formulazioni incorporano particelle di silice nano-scala che creano superfici composite con valutazioni di durezza che superano i 3 ore sulla scala della durezza della matita mantenendo la flessibilità per resistere all'impatto senza crack. La coerenza dell'applicazione richiede sistemi di rivestimento di precisione con applicatori robotici che mantengono uno spessore uniforme tra 15-25 micron attraverso geometrie complesse. I benefici ambientali dei rivestimenti UV includono emissioni di COV quasi zero e riduzioni del consumo di energia fino al 75% rispetto ai sistemi di cura termica.

Per le applicazioni che richiedono finiture metalliche senza dipingere, le tecnologie di laminazione in-mold si integrano le lamine decorative direttamente durante il processo di stampaggio. Questo approccio a fase singolo lega gli strati di superficie decorativi e funzionali direttamente al materiale del substrato, eliminando le operazioni secondarie, producendo superfici che resistono alla delaminazione sotto il ciclo termico. Le versioni statiche-dissipative di questi film impediscono l'accumulo di polvere su superfici verticali: una considerazione critica per le unità di condizionamento dell'aria installate in ambienti ad alto particolato. Il processo di integrazione richiede progetti di stampo specializzati con meccanismi di tenuta precisi e sistemi di sottovalutazione in grado di evacuare l'aria tra la superficie del film e della cavità all'interno di millisecondi prima dell'iniezione del materiale.

L'attivazione della superficie plasmatica crea cambiamenti a livello molecolare che migliorano l'adesione del rivestimento senza alterare le caratteristiche visive del materiale di base. I sistemi plasmatici atmosferici trattano le superfici a velocità di linea fino a 10 metri/minuto, aumentando l'energia superficiale da circa 30 dynes/cm a oltre 72 dynes/cm. Questa attivazione consente un legame superiore dei rivestimenti protettivi eliminando al contempo i rischi ambientali associati ai promotori dell'adesione chimica. La stessa tecnologia fornisce un metodo di pulizia superficiale efficace immediatamente prima dell'applicazione di rivestimento, rimuovendo contaminanti microscopici che altrimenti creerebbero punti di guasto dell'adesione. Per i produttori che perseguono certificazioni di sostenibilità, il trattamento al plasma fornisce un'alternativa a processo a secco alla preparazione superficiale a base di solventi che riduce l'utilizzo chimico pericoloso.

Le tecnologie anti-fingerprint rappresentano una categoria specializzata di miglioramento della superficie particolarmente rilevante per i pannelli di controllo del condizionatore d'aria. Queste modifiche permanenti alle caratteristiche dell'energia superficiale causano la perle degli oli piuttosto che la diffusione delle superfici, riducendo significativamente le impronte digitali visibili mantenendo la trasparenza della superficie. Le soluzioni più efficaci integrano le nanoparticelle inorganiche nelle matrici di rivestimento a carichi inferiori al 5% che mantengono livelli lucidi superiori a 95 GU ad angoli di misurazione di 60 °. I test accelerati che simulano anni di cicli di pulizia confermano che queste superfici mantengono le loro proprietà oleofobiche attraverso oltre 5.000 cicli di pulizia usando sostanze chimiche familiari comuni. La combinazione di queste tecnologie crea superfici che mantengono il loro aspetto fabbricato durante il ciclo di vita del prodotto nonostante il frequente contatto e la pulizia degli utenti.

I protocolli di ispezione rigorosi garantiscono una qualità della superficie costante attraverso sistemi di misurazione automatizzati che superano le capacità visive umane nell'obiettività e nella precisione.

La misurazione della lucentezza rappresenta la valutazione quantitativa fondamentale della qualità della superficie, con standard del settore che specificano misurazioni della geometria a 60 ° per la maggior parte delle applicazioni. I pannelli lucidi richiedono coerenza al di sopra di 90 GU (unità lucide) su intere superfici con varianza inferiore a 5 GU tra diversi lotti di produzione. I moderni spettrofotometri a più angolo forniscono una caratterizzazione superficiale completa tra cui misurazioni lucide a 20 °, 60 ° e 85 ° per rilevare sottili variazioni nella consistenza superficiale. Questi strumenti incorporano la standardizzazione ambientale per prevenire le variazioni di misurazione causate dalle condizioni della luce ambientale, integrando mentre si integra con sistemi di posizionamento automatizzati che mappano le caratteristiche della superficie su interi pannelli anziché misurazioni a punto singolo.

La valutazione della resistenza a graffi impiega metodologie quantitative e qualitative per simulare le condizioni del mondo reale. I test di abrasione di Taber con ruote CS-10 sotto carico di 500 g forniscono una simulazione di usura accelerata correlata a anni di cicli di pulizia. Test più specializzati includono l'abrasione di lana in acciaio sotto pressione controllata per simulare gli scenari di pulizia più aggressivi incontrati nelle installazioni commerciali. Per la valutazione quantitativa, i tester nano-scratch misurano la forza esatta necessaria per creare danni alla superficie visibile a livello di micron, fornendo una rilevazione precoce delle variazioni di formulazione della superficie prima di manifestarsi nei guasti del campo. Questi test fisici completano le valutazioni visive in condizioni di illuminazione controllate che simulano gli ambienti di installazione tipici.

Metriche critiche sulla qualità della superficie:

Uniformità lucida: ≤5 variazione GU attraverso la superficie

Distinto dell'immagine (doi): ≥90

Misurazione della foschia: ≤0,5%

Standard di test di durabilità:

Abrasione di Taber (500 g/1.000 cicli): ≤10 GU Perdita

Resistenza chimica: nessun effetto dopo l'esposizione a 24 ore ai detergenti

Adesione al tratto incrociato: Classe 0 per ASTM D3359

Proprietà elettriche:

Resistenza alla superficie: 10 7-109Ω (impedisce l'accumulo di polvere)

Decadimento statico: ≤0,5 secondi da 5KV a 500V

La coerenza del colore richiede una sofisticata strumentazione in grado di rilevare sottili variazioni impercettibili all'occhio umano in condizioni di ispezione standard. Gli spettrofotometri con grandi aperture di misurazione (25 mm o superiore) forniscono una media spaziale che ospita variazioni di materiale naturale. La classificazione degli strumenti sotto l'illuminazione della luce diurna D65 fornisce la valutazione più rilevante della corrispondenza dei colori per i prodotti installati in ambienti residenziali e commerciali. I sistemi avanzati incorporano l'analisi della trama superficiale che spiega il modo in cui la lucidatura o la tessitura direzionale influisce sulla percezione del colore in diversi angoli di visione. Queste misurazioni complete garantiscono un aspetto coerente quando si sostituiscono i singoli pannelli anni dopo l'installazione originale.

La verifica dimensionale mantiene caratteristiche funzionali critiche preservando la qualità della superficie. Coordinare le macchine di misurazione (CMM) con scanner laser senza contatto catturano interi profili di superficie senza rischiare danni alle finiture delicate. Questi sistemi verificano la planarità entro 0,1 mm/m per impedire la distorsione visibile in pannelli di grandi dimensioni confermando le dimensioni dell'interfaccia critica per il montaggio. L'integrazione dei dati CMM con simulazione a flusso di stampo crea sistemi di correzione a circuito chiuso che regolano automaticamente i parametri di processo per compensare la variabilità del materiale rilevato attraverso il monitoraggio della viscosità. Questo approccio globale garantisce stabilità dimensionale senza compromettere la perfezione superficiale raggiunta attraverso controlli precisi ingegneria e elaborazione dello stampo.

Le tecnologie emergenti nella scienza dei polimeri, nella produzione di muffe e nell'ingegneria superficiale promettono di elevare le prestazioni del pannello lucido affrontando gli imperativi di sostenibilità attraverso miglioramenti del materiale e dell'efficienza energetica.

La tecnologia polimerica auto-guari rappresenta la frontiera nella ricerca sulla durata della superficie, con agenti di guarigione microincapsulati attivati da danni da graffi per ripristinare l'integrità della superficie. Quando l'abrasione della superficie rompere le microcapsule incorporate vicino alla superficie, gli agenti di guarigione liquida fluiscono in aree danneggiate attraverso l'azione capillare prima della polimerizzazione per ripristinare le proprietà ottiche. Lo sviluppo attuale si concentra sull'integrazione di questi meccanismi di auto-riparazione senza compromettere i livelli di lucido iniziale o la creazione di foschia che diminuisce la qualità visiva. L'implementazione commerciale ridurrà in modo significativo l'usura visibile sulla vita del prodotto, eliminando potenzialmente la necessità di rivestimenti protettivi in alcune applicazioni.

I sistemi di stampo intelligenti che incorporano elementi di superficie attivi consentono la regolazione dinamica della superficie durante la produzione. Gli attuatori piezoelettrici incorporati al di sotto delle superfici dello stampo compensano la distorsione termica in tempo reale, mantenendo la stabilità dimensionale della cavità durante i cicli di produzione. Questi sistemi si integrano con i sensori di pressione della cavità per creare il controllo a circuito chiuso delle condizioni di formazione della superficie, regolando automaticamente le variazioni del materiale che altrimenti creerebbero difetti visibili. Le iterazioni future includeranno le capacità di modifica della trama della superficie diretta, potenzialmente consentendo a singoli stampi di produrre più finiture superficiali su richiesta senza cambi di strumenti fisici. Queste tecnologie promettono una flessibilità senza precedenti nella produzione lucida, mantenendo una coerenza di qualità precedentemente irraggiungibile con gli strumenti convenzionali.

Le innovazioni materiali sostenibili si concentrano su sistemi a circuito chiuso che mantengono le prestazioni riducendo al contempo un impatto ambientale. I progressi del riciclaggio chimico consentono l'incorporazione del contenuto PCR (post-consumo post-consumo) in applicazioni ad alta lievi. Le materie plastiche ingegneristiche a base biologica derivate da biomassa non alimentare ora raggiungono la parità immobiliare con controparti a base di petrolio, riducendo al contempo le impronte di carbonio del 40-60% attraverso il ciclo di vita del prodotto. Questi materiali incorporano sempre più compatibili incorporati che consentono un utilizzo di regrindo più elevato senza degradazione della qualità della superficie. La convergenza di queste tecnologie supporta obiettivi di sostenibilità del settore senza compromettere le qualità di superficie premium richieste dai consumatori.

La tecnologia gemella digitale si estende oltre il monitoraggio dei processi per comprendere sistemi di previsione di superficie completi. Le piattaforme di simulazione avanzate ora incorporano i dati di reologia dei materiali, l'analisi termica dello stampo e i parametri di processo per prevedere i risultati superficiali prima della messa in servizio degli strumenti. Questi modelli virtuali consentono i progetti di stampo ottimizzati specificamente per i risultati ad alta logo attraverso la correzione predittiva di potenziali aree problematiche prima del taglio in acciaio. POSTRODUZIONE, questi gemelli digitali continuano a perfezionare i loro algoritmi in base ai dati di produzione effettivi, creando continuamente migliorando l'accuratezza predittiva. L'implementazione di questi sistemi riduce i tempi di sviluppo per le nuove applicazioni di alto livello da mesi a settimane, eliminando le costose modifiche dello strumento tradizionalmente richieste per ottenere la perfezione superficiale.

L'integrazione di queste innovazioni stabilisce un nuovo paradigma per la produzione di pannelli lucidi in cui coesistono la sostenibilità, l'efficienza e la perfezione superficiale piuttosto che rappresentare priorità concorrenti. I produttori che adottano questi approcci integrati si posizionano per guidare nei mercati degli elettrodomestici premium in cui l'eccellenza superficiale rappresenta non solo una considerazione estetica ma una manifestazione di leadership tecnologica e impegno per la qualità durante il ciclo di vita del prodotto.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.