numero Sfoglia:0 Autore:Editor del sito Pubblica Time: 2025-07-29 Origine:motorizzato

La produzione di grandi componenti per elettrodomestici come pannelli di frigorifero, alloggiamenti del forno e telaio per lavatrice richiede una precisione straordinaria su scala di produzione. La stamping progressiva è emersa come metodo di produzione dominante per queste parti di lamiera, combinando più operazioni-blanking, punzonatura, flessione e formazione-in un processo continuo ad alta velocità. Tuttavia, raggiungere il successo del primo processo (ottenere la parte sulla corsa di produzione iniziale) rimane un obiettivo sfuggente per molti produttori, poiché le inesattezze dimensionali, i materiali e le disallineamenti degli strumenti possono far deragliare le tempistiche di produzione e gonfiare i costi del 20-35%.

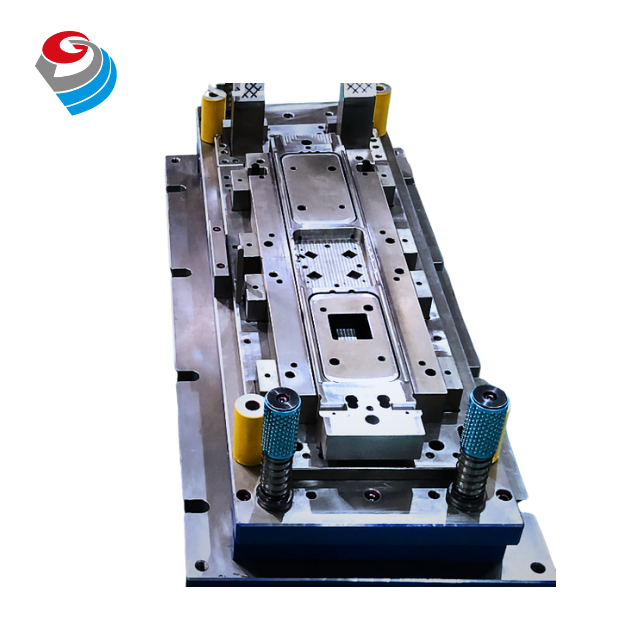

Successo di primo processo nei mossi progressivi per le cerniere di grandi elettrodomestici su sette tecnologie principali: software di simulazione avanzata per prevedere il comportamento dei materiali, sistemi di strumenti di precisione con raffreddamento conforme, ottimizzazione dei parametri di processo basati sui dati, sistemi di controllo della stampa adattiva, acciai per utensili ad alta resistenza con rivestimenti specializzati, monitoraggio in tempo reale con feedback a vite chiuse e protocolli di trattamento di superficie integrati.

La complessità della timbratura progressiva del pannello grande deriva da molteplici variabili interagenti: variazioni di spessore del materiale, dinamica della stampa, espansione termica degli stampi e recupero elastico dei metalli dopo la formazione. Quando si producono pannelli delle porte del frigorifero o vasche per lavatrice, deviazioni piccoli come 0,1 mm possono causare guasti al montaggio o difetti di superficie visibili. Con i produttori di elettrodomestici che affrontano cicli di sviluppo del prodotto compresso e aumento delle aspettative di qualità, padroneggiare il successo di primo processo è passato dal vantaggio competitivo alla necessità operativa. Questa analisi esamina l'infrastruttura tecnica necessaria per ottenere esecuzioni iniziali a pari a zero difetti nella produzione di elettrodomestici ad alto volume, riducendo il time-to-market eliminando al contempo costose rielaborazioni del dado.

L'imperativo strategico del successo del primo processo nella produzione di elettrodomestici

Progettazione di strumenti di precisione con sistemi di raffreddamento conformi

Tecnologie di simulazione avanzate per prevedere il comportamento materiale

Selezione materiale e strategie di compensazione Springback

Premere e flettere i sistemi di controllo dei processi

Monitoraggio integrato nel processo e controllo adattivo

Trattamento superficiale e integrazione di finitura

Tecnologie emergenti per il lancio di produzione a zero difetti

Il successo del primo processo nella stamping progressivo influisce direttamente sul time-to-market, i costi di strumenti e l'economia della produzione per i grandi componenti degli elettrodomestici, in cui è necessaria una precisione dimensionale che supera ± 0,05 mm per l'assemblaggio senza soluzione di continuità e la perfezione estetica.

Nella produzione di elettrodomestici, i davi progressivi rappresentano sostanziali investimenti di capitale che vanno da $ 250.000 a oltre $ 1 milione per gli strumenti complessi del pannello del frigorifero. Ogni giorno di rielaborazione ritarda il lancio della produzione e la realizzazione del ROI. Più criticamente, gli errori dimensionali scoperti durante le corse di prova richiedono in genere saldatura in acciaio, ricambio o addirittura sostituzione della sezione completa, operazioni che consumano 3-8 settimane e aggiungono il 15-30% ai costi degli utensili [1] (@Ref). Per i componenti ad alto volume come i pannelli laterali della lavastoviglie o le cavità del forno, la produzione ritarda la cascata attraverso le linee di montaggio, creando squilibri di inventario e obiettivi di spedizione mancanti che incidono sulle relazioni con i clienti.

La scala dei grandi componenti degli elettrodomestici introduce sfide uniche assenti in parti timbrate più piccole. Quando si forma un pannello della porta del frigorifero che copre 0,8 m × 1,8 m, variazioni minime nello spessore del materiale, comuni anche in acciaio a rullo a freddo premium, attraverso la superficie, creando angoli di curvatura o incoerenti. Allo stesso modo, l'espansione termica in grandi stampi durante la produzione ad alta velocità può raggiungere 0,15 mm attraverso la faccia dello strumento, richiedendo sistemi di gestione termica attiva per mantenere la stabilità dimensionale. Questi fattori, combinati con i rigorosi requisiti cosmetici delle superfici rivolte al consumatore, elevano i requisiti di precisione oltre le tipiche applicazioni automobilistiche o industriali [1,4] (@Ref).

Le pressioni del mercato intensificano ulteriormente la necessità di successo di primo processo. I cicli di sviluppo dell'appliance sono stati compressi da 24 mesi a meno di 14 mesi negli ultimi dieci anni, non lasciando alcun buffer per la rielaborazione degli strumenti. Allo stesso tempo, le tendenze di personalizzazione hanno aumentato la varietà di parti, che richiedono cambiamenti più rapidi per gli strumenti. I produttori che raggiungono un successo di primo processo costante ottengono vantaggi competitivi attraverso una riduzione dei costi di sviluppo e la risposta accelerata ai cambiamenti di progettazione: i capacità sempre più critici in un settore in cui gli standard di efficienza energetica e le preferenze dei consumatori si evolvono rapidamente.

Gli strumenti ad alta precisione che incorporano canali di raffreddamento conformi forniscono la stabilità termica necessaria per mantenere le tolleranze a livello di micron nella produzione di pannelli di grandi elettrodomestici, riducendo la distorsione termica del 60-80% rispetto ai metodi di raffreddamento convenzionali.

La selezione dell'acciaio per utensili stabilisce le basi per la stabilità dimensionale in grandi stampi progressivi. Per i pannelli di elettrodomestici che richiedono oltre 1 milione di cicli, acciai premium come 2738 induriti (HRC 35) o NAK80 (HRC 40) forniscono un equilibrio ottimale tra polabilità, ritenzione di durezza e conducibilità termica. Queste leghe resistono all'usura abrasiva comune durante la lavorazione dell'acciaio inossidabile o dei fogli di alluminio rivestiti, resistendo al cracking a fatica termica che affligge gli acciai di qualità inferiore. La polabilità di queste leghe consente le finiture superficiali al di sotto di RA 0,015μm, essenziali per le superfici degli elettrodomestici ad alta lucida, in cui anche i segni di strumento microscopico si trasferiscono visibilmente alle parti finite [1,4] (@Ref).

La tecnologia di raffreddamento conforme rappresenta uno spostamento del paradigma nella gestione termica per grandi stampi. A differenza dei canali di raffreddamento a destra che seguono semplici percorsi lineari, i canali conformi modellano con precisione la geometria del dado, mantenendo una distanza coerente (± 0,5 mm) dalla formazione di superfici. Prodotti tramite stampa 3D in metallo, questi canali a flusso turbolento estraggono il calore in modo efficiente, riducendo i gradienti termici attraverso grandi sezioni di dado a meno di 2 ° C rispetto a 8-15 ° C negli strumenti raffreddati convenzionalmente. Questa uniformità termica elimina praticamente l'espansione localizzata che provoca una deriva dimensionale durante le estese corse di produzione. Per i grandi pannelli delle porte del frigorifero, questa tecnologia riduce la variazione di planarità da 0,8 mm a meno di 0,1 mm attraverso la dimensione di 1800 mm.

| Acciaio Durezza | (HRC) | Conducibilità termica (W/M · K) | Capacità di lucidabilità | Approccio di compensazione di Springback Ottimali |

|---|---|---|---|---|

| Nak80 | 40 | 50 | Eccellente | Pannelli di superficie lucida |

| 2738 Mod | 35 | 42 | Molto bene | Grandi componenti strutturali |

| H13 | 50 | 25 | Bene | Sezioni di punzonatura ad alta indossato |

| S7 | 58 | 30 | Moderare | Stazioni di taglio e taglio |

I sistemi di allineamento dei componenti DE forniscono ulteriore garanzia di precisione per i pannelli di grandi dimensioni. I sistemi a cuneo autobloccante mantengono il parallelismo tra le scarpe da daina superiori e inferiori entro 0,01 mm/m, prevenendo il disallineamento angolare che provoca angoli di piega incoerenti attraverso ampi pannelli. Le piastre di fermo per punzonatura guidata con maniche a sfera di grandi dimensioni si adattano all'espansione termica senza legame, mentre le piastre di stripper caricate con azoto offrono una forza di stripping uniforme su grandi superfici. Questi sistemi lavorano in modo sinergico per mantenere la coerenza dimensionale nonostante le enormi forze (fino a 2.500 tonnellate) coinvolte nella formazione di acciaio inossidabile di livello per elettrodomestici o leghe di alluminio.

Il software di simulazione di formazione basata sulla fisica che incorpora modelli di materiale anisotropico e l'accoppiamento termico-strutturale consente una previsione accurata di Springback, diradamento e distribuzione dello stress prima della fabbricazione degli strumenti, riducendo le iterazioni della sperimentazione del 70-85%.

Le piattaforme di Analisi degli elementi finiti (FEA) moderni come Autoform o LS-Dyna hanno trasformato l'ingegneria DE da prove e errori alla scienza predittiva. Questi strumenti simulano l'interazione complessa tra le superfici in lamiera e stampo utilizzando modelli di materiali che spiegano il comportamento anisotropico, critici per i pannelli degli elettrodomestici formati da fogli arrotolati con direzionalità a grana pronunciata. I risolutori avanzati ora incorporano criteri di resa dipendenti dalla temperatura e coefficienti di attrito in evoluzione durante la corsa di formazione, prevedendo accuratamente diradamento localizzato che potrebbe compromettere l'integrità strutturale nei tamburi di lavatrice o nelle cavità del forno.

Gli algoritmi di previsione di Springback rappresentano il progresso più significativo per il successo del primo processo. Analizzando la distribuzione dello stress attraverso l'intera storia di formazione e calcolando il recupero elastico dopo il rilascio dello strumento, il software moderno prevede gli angoli di molla entro una precisione di 0,5 ° per le geometrie complesse. Ciò consente una compensazione virtuale durante il design del dado: componenti intenzionalmente in formazione in modo che tornino alla forma prevista. Per le grandi piastre a U nei lati dell'armadio del frigorifero, questo impedisce di spazi per il montaggio superiori a 1,5 mm che altrimenti richiederebbero lo shimming durante la produzione. Il software identifica anche le aree che richiedono una moderazione migliorata attraverso perle di prelievo o cuscinetti per controllare il flusso del materiale e ridurre al minimo la variabilità di primavera.

Le piattaforme di simulazione basate su cloud consentono l'ottimizzazione collaborativa durante tutto il ciclo di sviluppo degli strumenti. Gli ingegneri degli utensili, i fornitori di materiali e i progettisti di elettrodomestici possono praticamente convalidare i progetti rispetto ai materiali intenti alla produzione prima del taglio in acciaio. Questo approccio interfunzionale identifica i potenziali conflitti in anticipo, come la maggiore tendenza a primavera in acciaio inossidabile rispetto all'acciaio lamotato a freddo, che consente di regolare le regolazioni prima della fabbricazione degli utensili. I report di simulazione generano dati fruibili tra cui profili di forza del portablanca consigliati, curve di velocità di stampa e modelli di lubrificazione ottimali per garantire un flusso di metallo stabile durante le prove iniziali.

Le specifiche del materiale che si estendono oltre i gradi standard per includere la formazione di certificazioni caratteristiche, combinate con la compensazione di primavera basata sulla fisica, raggiunge una precisione dimensionale inferiore a ± 0,1 mm per i pannelli di grandi elettrodomestici nonostante la variabilità del materiale intrinseca.

I produttori di elettrodomestici specificano sempre più materiali con caratteristiche di formazione certificata per ridurre la variabilità della produzione. Oltre alle proprietà meccaniche ASTM o EN, queste certificazioni garantiscono un'anisotropia di plastica costante (valori R) e esponenti di indurizzazione del lavoro (valori N) attraverso le lunghezze della bobina e tra i lotti. Per componenti critici come i fronti del forno in acciaio inossidabile, le specifiche possono includere la variazione di resistenza alla snervamento limitata (± 15 MPa rispetto a ± 30 MPa standard) e tolleranze di spessore più strette (± 0,03 mm anziché ± 0,05 mm). Mentre questi materiali premium costano l'8-12% in più, eliminano le principali fonti di variazione dimensionale che complicano il successo di primo processo [4] (@Ref).

La compensazione di Springback impiega molteplici strategie complementari su misura per le geometrie del pannello specifiche. Per le flange semplici, i metodi tradizionali come la cottura eccessiva rimangono efficaci, aggiungendo 2-8 ° oltre l'angolo target a seconda dello spessore del materiale e della resistenza alla trazione. Le curve curvilinee complesse richiedono una compensazione basata su superficie in cui l'intera faccia da dado è offset in base alla primavera previsto da FEA. I sistemi più avanzati impiegano algoritmi morphing che regolano i modelli CAD fino a quando SIMULED Springback produce la forma netta desiderata. Questo approccio a più stadi raggiunge le accuratezze entro 0,05 mm per i profili delle porte del frigorifero complesse che altrimenti richiederebbero una rielaborazione manuale durante le prove.

| Metodo di compensazione | Accuratezza Ottimizzabile | complessità Applicazione ottimale Applicazione | Ambito di applicazione ottimale |

|---|---|---|---|

| Angolare eccessivo | ± 0,5 ° | Basso | Semplici curve lineari |

| Offsetting di superficie | ± 0,15 mm | Medio | Pannelli sagomati con curvatura 3D |

| Morphing basato su FEA | ± 0,05 mm | Alto | Gruppi complessi con superfici di accoppiamento |

| PATH ADATTRICI CNC Tool | ± 0,03 mm | Molto alto | Superfici cosmetiche lucide |

I trattamenti superficiali degli utensili migliorano ulteriormente la consistenza dimensionale. I rivestimenti per la deposizione di vapore fisico (PVD) come il CRALN riducono i coefficienti di attrito del 40-60% rispetto all'acciaio non pattuto, garantendo un flusso di materiale costante durante la formazione. Per i pannelli degli elettrodomestici in alluminio soggetti a rivestimenti a base di carbonio a forma di diamante (DLC) che evitano il raccolto del materiale che crea difetti superficiali. Questi rivestimenti mantengono caratteristiche di attrito coerenti durante le corse di produzione, prevenendo i graduali cambiamenti nel flusso di materiale che complicano il backback a molla durante le prove estese.

La tecnologia della pressa servolettrica con profili di movimento a scorrimento programmabile e il controllo degli angoli di flessione adattivo raggiunge un'accuratezza di formazione ripetibile al di sotto di ± 0,1 ° per le curve del pannello di elettrodomestici critiche su vari lotti di materiali.

Le moderne presse dei servi rivoluzionano la formazione di grandi pannelli attraverso la cinematica di diapositiva programmabile. A differenza delle presse meccaniche convenzionali vincolate da curve di movimento fisso, i modelli di servo consentono il controllo indipendente della velocità di avvicinamento, la velocità di formazione e il tempo di permanenza. Per la formazione di pannelli del frigorifero complesso, l'approccio lento (10-50 mm/s) garantisce un impegno preciso con il bianco, seguito da formazione ad alta velocità (150-300 mm/s) per completare la corsa prima che si verifichi l'indurimento del materiale. I periodi di dimora presso il Dead Center Bottom (BDC) consentono il rilassamento dello stress che riduce la primavera del 15-30% per i materiali ad alta resistenza.

I sistemi di controllo dell'angolo di flessione adattivo compensano la variabilità dei materiali in tempo reale. Questi sistemi impiegano sonde di misurazione angolare in-die che verificano gli angoli di curvatura in più posizioni immediatamente dopo la formazione. Quando le deviazioni superano ± 0,15 °, il controller regola automaticamente i parametri di pressione, aumentando tipicamente la tonnellata di formazione del 5-10% o estendendo il tempo di permanenza di 0,2-0,5 secondi, per portare parti successive all'interno della tolleranza. Per i grandi pannelli di armadietti del forno che richiedono più curve, questo controllo a circuito chiuso mantiene una consistenza angolare inferiore a ± 0,25 ° nonostante le variazioni della resistenza alla snervamento del materiale che altrimenti richiederebbero un intervento manuale durante le prove.

Il controllo della forza di supporto vuoto intelligente (BHF) impedisce le rughe riducendo al minimo il diradamento in sezioni trainate da profondità. I sistemi di ammortizzazione idraulica multi-punto applicano una pressione spazialmente variabile su grandi aree di legante, aumentando la forza vicino alle perle in cui il pull-in del materiale crea picchi di tensione. La profilazione della pressione in tutta la corsa di formazione impedisce la frattura in aree critiche come gli angoli delle porte del frigorifero, sopprimendo le rughe in zone a basse condizioni. Questi sistemi in genere incorporano 8-16 zone di pressione controllate in modo indipendente per grandi pannelli di elettrodomestici, ottimizzando il flusso di materiale senza compromettere la velocità di produzione.

I sistemi di monitoraggio in tempo reale che impiegano sensori IoT distribuiti e algoritmi di apprendimento automatico rilevano deviazioni durante le prove iniziali, consentendo correzioni immediate prima che gli errori dimensionali si propagano attraverso le stazioni successive.

La mappatura della pressione della cavità fornisce la misurazione più diretta della coerenza della formazione tra grandi pannelli. Sensori piezoelettrici posizionati strategicamente dietro gli inserti di formazione rilevano variazioni di pressione piccoli come 0,5 bar, indicando incoerenze del flusso materiale o variazioni di lubrificazione. Durante le prove iniziali, questi sensori stabiliscono curve di pressione di base per parti accettabili. I colpi successivi vengono confrontati con questa firma dorata, con deviazioni oltre il ± 10% che innescano l'interruzione automatica della stampa per evitare la produzione di componenti di scarto. Per i pannelli anteriori di grandi dimensioni, 15-30 sensori monitorano in genere caratteristiche critiche per garantire la distribuzione uniforme dei materiali.

I sistemi di misurazione in linea ottici eseguono una verifica dimensionale non contatto a velocità di produzione. Le telecamere ad alta risoluzione combinate con proiettori di luce strutturati creano mappe di superficie 3D di ciascun pannello tra le stazioni, confrontando i modelli CAD nominali con precisione inferiore a 0,05 mm. Quando Springback supera i valori previsti o la deriva termica provoca cambiamenti dimensionali progressivi, il sistema avvisa i tecnici prima che le parti superano i limiti di tolleranza. Questi sistemi sono particolarmente preziosi per il monitoraggio della planarità attraverso i grandi pannelli delle porte del frigorifero in cui la misurazione manuale richiederebbe la rimozione dalla linea di produzione.

Parametri critici di monitoraggio in tempo reale:

Varianza del profilo di pressione della cavità: ≤ ± 5% dalla firma dorata

Coerenza della profondità di penetrazione per punzonatura: ± 0,02 mm

Variazione di spessore del materiale: ≤ ± 0,03 mm attraverso il bianco

Protocolli di risposta automatizzati:

Intervallo di regolazione del tonalità: ± 10% Capacità di stampa nominale

Correzione del tempo di dimora: incrementi di 0,1-1,0 secondi

Regolazione del flusso di lubrificazione: ± 15% dal basale

Soglie predittive per l'intervento:

Deviazione di Springback:> ± 0,3 ° da nominale

Percentuale di assottigliamento:> 25% dello spessore del materiale iniziale

Deviazione della piattaforma del pannello:> 0,5 mm/m

Le reti di monitoraggio termico tracciano gradienti di temperatura stampo che potrebbero causare una deriva dimensionale. Sensori a infrarossi e termocoppie incorporate Distribuzione della temperatura della mappa attraverso grandi set di dado con precisione di 1 ° C. Quando l'espansione termica minaccia di superare 0,05 mm tra le caratteristiche critiche, il sistema aumenta le portate di raffreddamento conformi o riduce temporaneamente la velocità di accarezzazione per ripristinare l'equilibrio termico. Ciò impedisce i cambiamenti dimensionali progressivi durante le prove estese in cui centinaia di colpi consecutivi riscaldano gradualmente gli utensili.

Le tecnologie di potenziamento della superficie in-die e i processi di finitura in linea garantiscono la perfezione cosmetica e la durata funzionale dei pannelli degli elettrodomestici senza operazioni secondarie, raggiungendo gli standard di integrità della superficie MIL-Spec direttamente dalla stampa.

I trasferimenti di texture in-diestrizioni di superficie controllati con precisione finiscono direttamente durante la formazione, eliminando le operazioni di esplosione secondaria o incisione. Le superfici degli utensili a base laser creano trame che vanno dalle finiture dello specchio (RA 0,05μm) ai motivi opachi (RA 1,5 μm) che nascondono impronte digitali e piccoli graffi. Per le porte del frigorifero in acciaio inossidabile, questa tecnologia produce modelli di grano coerenti su superfici grandi, un compito quasi impossibile con i processi post-formazione. La stessa tecnologia crea trame funzionali come superfici non slip sui pannelli della rondella o motivi a diffusione della luce sulle console di controllo.

Le stazioni di deburing integrate all'interno della Progressive Die eliminano le operazioni di finitura secondarie. Strumenti rotanti in carburo ad alta velocità montati nella matrice taglia immediatamente bavani dopo le operazioni di taglio o piercing. Per materiali più morbidi come i pannelli degli elettrodomestici in alluminio, le stazioni di deburing criogenica espongono bordi a -196 ° C azoto liquido prima di rottura meccanica, creando micro -fratture che producono bordi puliti senza deformazione del materiale. Queste soluzioni integrate garantiscono la qualità del bordo che supera gli standard ISO 13715 di classe F direttamente dalla linea di stampa.

I trattamenti di conversione di superficie applicati in linea migliorano la resistenza alla corrosione e l'adesione della vernice. Le stazioni di elettropolishing integrate dopo la formazione finale rimuovono 5-10μm di materiale superficiale, eliminando i micro-corri e creando superfici passivate ideali per finiture dipinte. Per i componenti in acciaio inossidabile, i trattamenti elettrochimici in-die creano strati di ossido coerenti che migliorano la resistenza alle macchie. Questi processi integrati assicurano che la qualità della superficie soddisfi la resistenza a spruzzo salino ASTM B117 superiore a 500 ore senza linee di elaborazione separate, critiche per le vasche per lavastoviglie e le padelle di condensa del frigorifero esposte all'umidità.

I sistemi di utensili intelligenti di quarta generazione che incorporano componenti auto-regolarmente e algoritmi di apprendimento automatico promettono di eliminare le prove interamente compensando autonomamente variazioni e fattori ambientali.

I sistemi di dapi auto-calibrazione rappresentano la frontiera della tecnologia di successo del primo processo. Questi sistemi impiegano attuatori piezoelettrici incorporati sotto le superfici che regolano dinamicamente la geometria dello strumento in risposta ai dati del sensore. Durante i colpi iniziali, il sistema compensa automaticamente la molla rilevata mediante raggi di forma micro-regolazione o angoli di piega entro ± 0,05 mm. Per la formazione della cavità del forno di grandi dimensioni, questa tecnologia si adatta alle variazioni di spessore del materiale attraverso il bianco, mantenendo una profondità costante nonostante le incoerenze materiali in arrivo che tradizionalmente richiederebbero un intervento manuale.

Le piattaforme di apprendimento automatico analizzano i dati di prova storici per prevedere impostazioni ottimali per nuovi componenti. Correlando le certificazioni di materiale, i progetti di dado e i parametri di stampa con risultati dimensionali in migliaia di lavori precedenti, questi sistemi raccomandano impostazioni dimostrate di raggiungere il successo di prima prova per geometrie simili. Man mano che si accumulano più dati, gli algoritmi perfezionano continuamente le loro previsioni, riducendo i tempi di configurazione per nuovi stampi da giorni a ore. L'integrazione di questi sistemi con architetture del settore 4.0 consente la condivisione delle conoscenze attraverso le reti di produzione preservando i dati proprietari all'interno dei confini sicuri.

La tecnologia gemella digitale crea repliche virtuali dell'intero sistema di produzione, simulando le interazioni tra dinamica della stampa, comportamento materiale e caratteristiche degli strumenti. A differenza della FEA tradizionale che modella le operazioni individuali, questi gemelli digitali completi prevedono comportamenti a livello di sistema tra cui variazioni indotte da vibrazioni, effetti di espansione termica sul parallelismo della stampa e influenze di manipolazione dei materiali sull'accuratezza del posizionamento in bianco. Identificando potenziali modalità di fallimento prima dell'inizio delle prove fisiche, i produttori possono implementare misure correttive in modo proattivo, trasformando la tradizionale prova da una missione di scoperta di problemi a una semplice verifica dei risultati previsti.

La convergenza di queste tecnologie stabilisce un nuovo paradigma in cui il successo del primo processo diventa il risultato atteso piuttosto che l'obiettivo aspirazionale. Per i produttori di elettrodomestici che competono nei mercati globali, padroneggiare queste tecnologie offre non solo risparmi sui costi, ma anche l'agilità per introdurre rapidamente progetti innovativi, mantenendo gli standard di qualità richiesti dai consumatori e dagli organi di regolamentazione in tutto il mondo.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.