numero Sfoglia:0 Autore:Editor del sito Pubblica Time: 2025-06-05 Origine:motorizzato

Lo stampaggio a iniezione domina la produzione moderna, pari al 32% della lavorazione globale della plastica (stime del settore). Questa tecnologia consente la produzione di massa di componenti ad alta precisione in settori come automobili, elettronica di consumo e dispositivi medici. La qualità degli stampi influisce direttamente sulle tolleranze del prodotto (± 0,02-0,05 mm per gli stampi di precisione) e sui costi di produzione, con stampi scarsamente progettati che aumentano i tassi di rottami fino al 15%.

Il processo di produzione dello stampo per iniezione prevede cinque fasi critiche:

(1) Analisi di progettazione per la produzione (DFM)

(2) Design e simulazione dello stampo

(3) Macchinatura di precisione

(4) Trattamento e assemblaggio di superficie

(5) Test e ottimizzazione

Tecnologie avanzate come l'analisi del flusso di stampo guidato dall'IA e la lavorazione a CNC a 5 assi garantiscono la precisione <2μm negli strumenti moderni.

Lo stampaggio a iniezione è una pietra miliare della produzione moderna, che rappresenta oltre il 30% della produzione di plastica globale . Questo processo versatile consente la fabbricazione di massa di componenti complessi e ad alta precisione in tutti i settori, dai dispositivi automobilistici a quelli medici.

1.1 Precisione e scalabilità :

lo stampaggio a iniezione ottiene tolleranze strette come ± 0,001 pollici, rendendolo indispensabile per produrre parti intricate come microgea, impianti medici e connettori automobilistici. I suoi flussi di lavoro automatizzati consentono ai produttori di produrre milioni di unità identiche con difetti minimi, critici per industrie come l'elettronica, in cui componenti come alloggiamenti per smartphone e montaggi di circuiti richiedono una precisione a livello millimetro.

1.2 Applicazioni del settore incrociato :

Automotive : i componenti leggeri (ad esempio, i paraurti, i cruscotti) riducono il peso del veicolo, migliorando l'efficienza del carburante.

Medical : dispositivi sterili e biocompatibili come siringhe e strumenti chirurgici sono prodotti con precisione certificata ISO.

Merci di consumo : gli articoli per la casa durevoli (ad es. Contenitori di plastica, giocattoli) sono fabbricati a bassi costi di unità.

Elettronica : geometrie complesse per connettori e recinti garantiscono protezione e funzionalità nei dispositivi.

1.3 Efficienza economica :

mentre i costi iniziali dello stampo possono raggiungere 10.000-100.000, i costi per unità diminuiscono esponenzialmente su vasta scala. Ad esempio, la produzione di 100.000 tappi di plastica riduce i costi individuali a 0,02-0,05, rispetto a 5-10 per piccoli lotti. Disegni e materiali di stampo avanzati come l'acciaio indurito (H13, S136) prolungano ulteriormente la durata dello strumento a 500.000-1 milioni di cicli, massimizzando il ROI.

1.4 Sostenibilità e innovazione :

oltre l'85% dei rifiuti termoplastici nello stampaggio a iniezione viene riciclato in produzione, allineandosi con gli obiettivi economici circolari. Le tendenze emergenti come polimeri a base biologica e stampi ibridi con canali di raffreddamento conformi riducono il consumo di energia del 20-30% mantenendo l'efficienza del ciclo.

Il processo di produzione dello stampo per iniezione è una sequenza meticolosamente orchestrata che integra l'ottimizzazione del design, l'ingegneria di precisione e le tecnologie di produzione avanzate.

Di seguito è riportato una rottura completa di ogni fase, supportata da parametri di riferimento del settore e approfondimenti tecnici.

DFM garantisce che i progetti di prodotto si allineino con le capacità di produzione, riducono al minimo i difetti e i costi.

Convalida del design del prodotto

Ottimizzazione dell'angolo di tiraggio : assicurarsi angoli di tiraggio minimo di 1 ° per l'espulsione regolare.

Uniformità dello spessore della parete : mantenere una variazione di ± 10% per prevenire segni di lavandini e deformazione.

Posizionamento del cancello : utilizzare l'analisi del flusso dello stampo per simulare il flusso di resina ed evitare trappole d'aria.

Attività chiave :

Strumenti : il software DFM automatizzato fornisce un feedback istantaneo sui difetti di progettazione (ad es. Undercut, muri sottili).

Selezione del materiale

Stabilità termica : resine ad alte prestazioni come Peek richiedono stampi con acciaio temprato (H13, S136).

Ciclo di vita : gli acciai per utensili (EG, P20) sono economici per la produzione di volume medio, mentre le leghe di rame di berillio eccellono nel raffreddamento rapido.

Simulazione del flusso di stampo

Prevede il tempo di riempimento (± 0,5s), l'efficienza di raffreddamento (Δt <5 ° C) e il rischio di deformazione.

Riduce i cicli di prova del 50% attraverso il rilevamento di difetti virtuali.

Il design dello stampo di precisione determina la qualità, il tempo di ciclo e la longevità degli strumenti.

Elementi di design principale

Piatti di cavità/core : i disegni divisi si allineano con le linee di separazione per ridurre al minimo il flash.

Sistema di raffreddamento : i canali conformi riducono il tempo di ciclo del 30% e prevengono la deformazione termica.

Sistema di espulsione : il posizionamento del pin ottimizzato evita i danni delle parti durante la demolding.

Modellazione e analisi CAD

Analisi del sottocut : identificare le funzionalità che richiedono diapositive o sollevatori.

Design di sfiato : micro-groove (0,02-0,05 mm di profondità) prevenire trappole di gas.

Controlli critici :

Compatibilità materiale

Materiale | Durezza (HRC) | Meglio per | Vita ciclo |

|---|---|---|---|

Acciaio P20 | 28–32 | Produzione a media volume | 500.000 cicli |

Acciaio H13 | 48–52 | Applicazioni ad alto consumo | 1 m+ cicli |

Alluminio | 20–25 | Prototipazione | 50.000 cicli |

La lavorazione avanzata garantisce accuratezza e durata a livello di micron.

MACCHING CNC

CNC a 5 assi : raggiunge tolleranze ± 0,005 mm per geometrie complesse.

Tagliamento EDM/filo : crea bordi affilati (RA 0,4μm) per micro-feature.

Miglioramenti della superficie

Polistero : le finiture specchietti (RA 0,02μm) riducono l'attrito e migliorano il rilascio delle parti.

Placcatura cromata : aggiunge uno strato CR2O3 da 5-10 μm per la resistenza alla corrosione.

Incisione di trama : la texturing laser crea superfici funzionali (ad es. Modelli di presa).

Controllo di qualità

Ispezione CMM : verifica l'accuratezza dimensionale (± 0,001 mm).

Prove di strumenti : i colpi di prova convalidano le prestazioni dello stampo in condizioni di produzione.

L'assemblaggio finale integra i componenti per la prontezza della produzione senza soluzione di continuità.

Integrazione dei componenti

Pin di eiettore : allineato entro 0,01 mm per prevenire il disallineamento.

Test della perdita di linea di raffreddamento : controlli di sovrapressione al 30% assicurano perdite di liquido di raffreddamento.

Convalida del processo

Stampaggio scientifico : ottimizzazione dei parametri basati sui dati (ad esempio, pressione di iniezione di 80-120 MPA).

Sensori in-mold : monitorare la temperatura in tempo reale (± 1 ° C) e la pressione (± 0,5%).

Miglioramento continuo

Analisi della causa principale : indirizzare difetti come la fragilità (ad es. Controllo dell'umidità, limiti di retrocesso).

MANUTENZIONE PREVIVIPA : IMPOSIZIONI ALLA ACSEGNA IoT e riparazioni di programmazione.

La produzione efficiente si basa su parametri ottimizzati e pratiche di sostenibilità.

Riduzione del tempo di ciclo

Raffreddamento conforme : taglia il tempo di raffreddamento del 25-40%.

Iniezione ad alta velocità : le velocità di 500–1.000 mm/s riducono il tempo di riempimento.

Misure di sostenibilità

Riciclaggio del materiale : riutilizzo di regrindo termoplastico 85%.

MACCHINE EFFICIENTE EFFICIENTE AGGIuolo : le presse completamente elettriche riducono il consumo di energia del 30%.

L'industria degli stampi per iniezione sta subendo uno spostamento trasformativo, guidato da progressi in lavorazione di precisione, produzione intelligente e pratiche sostenibili.

Di seguito è riportata un'analisi approfondita delle tecnologie all'avanguardia e delle tendenze emergenti che modellano il futuro della produzione di muffe.

Le tecniche di lavorazione avanzate stanno ridefinendo gli standard di precisione, consentendo tolleranze a livello di micron e geometrie complesse.

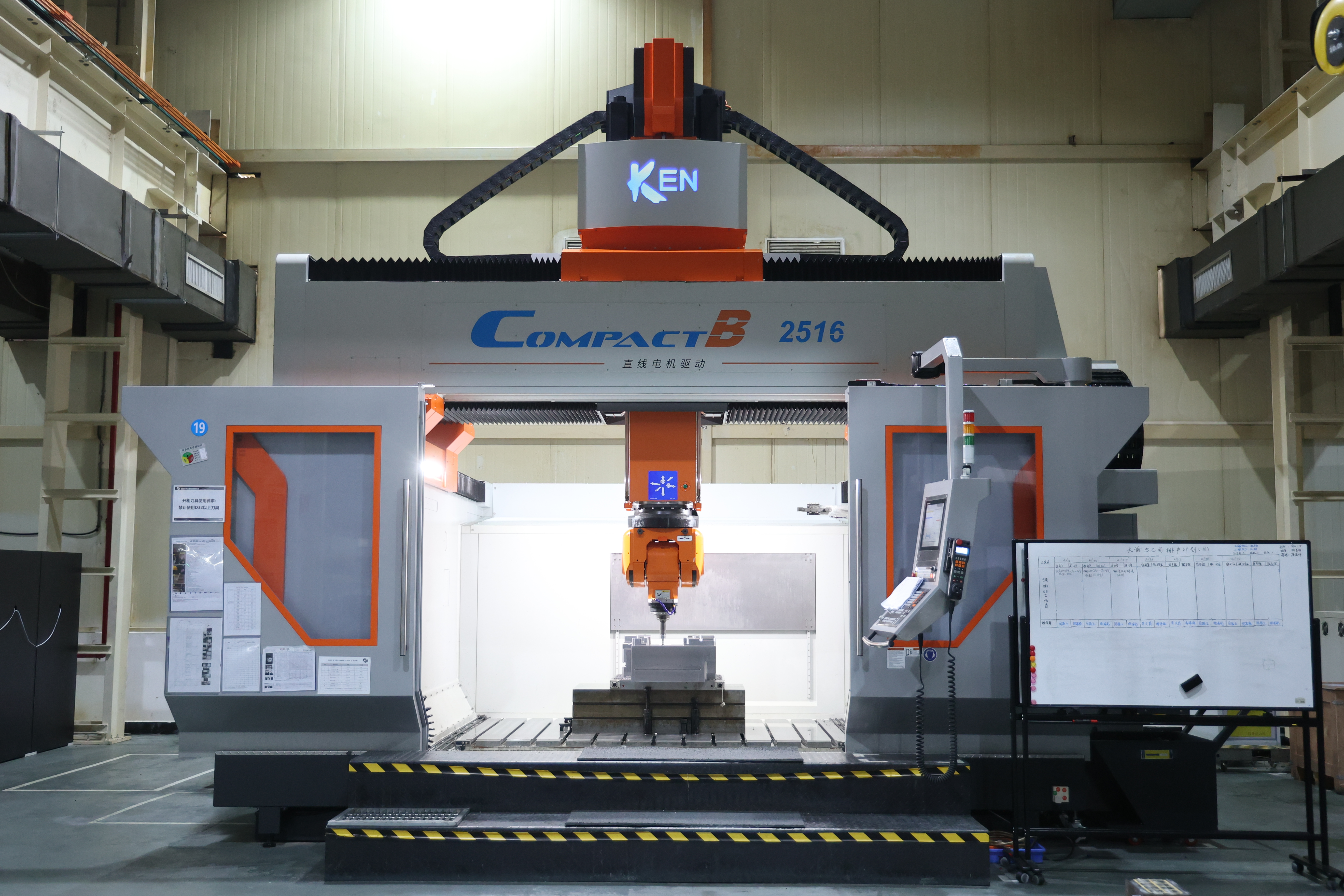

MACCHINAZIONE CNC a 5 assi :

i moderni sistemi CNC a 5 assi ottengono una precisione di ± 0,005 mm per complessi componenti dello stampo come micro-cavità e superfici a forma libera. Eliminando più configurazioni, questa tecnologia riduce il tempo di lavorazione del 30-50%, migliorando la finitura superficiale (RA ≤0,4μm). Le applicazioni includono stampi per lenti ottiche e impianti medici che richiedono precisione sotto micron.

Produzione additiva ibrida :

combinare CNC tradizionale con tecniche additive (EG, DML) consente la creazione di canali di raffreddamento conformi all'interno degli stampi. Questi canali ottimizzano la gestione termica, riducendo i tempi del ciclo del 25-40% e riducendo al minimo i difetti della guerra.

Stamping micro/nano-iniezione :

macchine e stampi specializzati ora producono parti con caratteristiche piccole fino a 10μm, critiche per micro-sensori e dispositivi indossabili. Le superfici a trama laser (RA 0,1-10μm) migliorano la funzionalità, come i rivestimenti antiriflettenti per i componenti ottici.

I sistemi IoT, AI e basati sui dati stanno rivoluzionando il controllo dei processi e la manutenzione predittiva.

Simulazione del flusso di stampo basato sull'IA :

strumenti come Autodesk Modasflow usano l'apprendimento automatico per prevedere i modelli di riempimento, l'efficienza di raffreddamento e i rischi di warpage con una precisione> 85%. Ciò riduce i cicli di prova del 50% e minimizza i rifiuti di materiale.

Reti di sensori in-mold :

i sensori incorporati monitorano i parametri in tempo reale come la temperatura (± 0,5 ° C) e la pressione (± 0,5 MPa), consentendo regolazioni dinamiche durante la produzione. Ad esempio, i produttori di automobili utilizzano questi dati per mantenere la coerenza delle parti di ± 0,01 mm tra le corse da milione di cicli.

Digital Twins and Industry 4.0 :

repliche virtuali di stampi simulano le prestazioni in condizioni variabili, ottimizzando parametri come la forza di serraggio e la velocità di iniezione. Le aziende che adottano gemelli digitali riportano il 20-30% più velocemente time-to-market e un consumo di energia inferiore del 15%.

L'industria sta dando la priorità all'efficienza energetica e ai principi dell'economia circolare.

Materiali a base di bio e riciclati :

gli stampi progettati per polimeri biodegradabili (EG, PLA) e termoplastici riciclati riducono le impronte di carbonio. Ad esempio, stampi per imballaggi alimentari che utilizzano i costi di materiale per taglio di animali domestici riciclati del 25%, soddisfacendo la conformità FDA.

MACCHINE EFFICAZIONE EFFICIENTE :

le macchine per stampaggio a iniezione interamente elettrica consumano il 30-50% in meno di energia rispetto alle controparti idrauliche. I sistemi di frenatura rigenerativi recuperano ulteriormente l'energia durante la decelerazione, raggiungendo gli standard di sostenibilità ISO 50001 .

Riciclaggio a circuito chiuso :

i sistemi di regrind avanzati riutilizzano l'85-90% dei rifiuti termoplastici all'interno dei cicli di produzione. Fornitori automobilistici come Interetech integrare questa tecnologia per raggiungere obiettivi di manutenzione zero.

Le tecnologie di prossima generazione stanno sbloccando le capacità senza precedenti.

Design ottimizzato AI (AI generativo) :

gli algoritmi generano strutture di stampo leggero e ad alta resistenza analizzando la distribuzione dello stress e le proprietà del materiale. Ciò riduce l'utilizzo del materiale del 15-20% migliorando al contempo la durata.

Polistero e assemblaggio robotico :

i robot collaborativi (cobot) dotati di sistemi di visione eseguono lucidatura a specchio (RA 0,02μm) e assemblaggio di precisione, ottenendo output liberi per difetti del 99,9% nella produzione di stampi medici.

Trattamenti di superficie intelligenti :

innovazioni come i rivestimenti PVD potenziati dal plasma estendono la durata della muffa di 3-5 ×, anche con resine abrasive come il nylon pieno di vetro. La placcatura cromata e gli strati nano-ceramici migliorano anche la resistenza alla corrosione.

Zhuhai Gree Daikin Precision Mold Co., Ltd. (GDM) è uno dei principali fornitori di soluzioni integrate nello stampaggio a iniezione, con 30 anni di competenza nello sviluppo di stampi a ciclo pieno: analisi di fattibilità del prodotto e progettazione di muffe per la manutenzione della produzione di massa. Sfruttando funzionalità di R&S all'avanguardia, siamo specializzati in stampi ad alta precisione (tolleranza a ± 0,005 mm) per nove industrie chiave, tra cui elettrodomestici, componenti automobilistici, dispositivi medici e nuove attrezzature energetiche, al servizio di oltre 500 clienti globali.

• Controllo della deformazione : sistemi di raffreddamento ottimizzati + analisi del flusso dello stampo + simulazioni di detenzione della pressione riducono la deformazione a <0,15 mm per componenti di grandi dimensioni come i pannelli CA.

• Mormatura assistita da gas : l'analisi dell'accoppiamento multi-fisica individua con precisione i canali del gas, eliminando le linee di saldatura nei frame della tastiera elettronica.

• Mormatura a parete sottile : le simulazioni di stampi per abilizzano lo spessore della parete di 1,2 mm per gli stampi dei sedili per bambini mantenendo l'integrità strutturale.

• Sistema di prova intelligente : macchine di prova a full-range (da 1300T a 180T) supportano la prototipazione rapida e la convalida del processo in loco.

Hub di ottimizzazione dello stampo

Il sistema di previsione del ciclo di vita estende la durata dello stampo del 30%

Lo stampaggio integrato senza pittura riduce i costi di post-elaborazione del 25%

Linee di produzione di precisione

200+ centri di lavorazione a 5 assi ad alta precisione

40% di elaborazione dell'elettrodo di grafite più veloce

L'ispezione CMM in linea garantisce una conformità dimensionale al 100%

Framework di garanzia della qualità

Porte di qualità a tre livelli: analisi CAE, validazione della prova, monitoraggio della produzione di massa

Servizio post vendita globale di 72 ore

Supporto ingegneristico bilingue (EN/JP)

La visione di GDM per il futuro dello stampaggio a iniezione è ancorata in tre pilastri trasformativi: produzione intelligente , sostenibile e collaborazione globalizzata . Queste priorità strategiche ridefiniranno gli standard del settore, guidano l'eccellenza operativa e forniranno valore senza pari ai clienti in tutto il mondo.

Implementazione tecnica

Progettazione di stampo ottimizzata A-ottimizzata :

distribuzione di algoritmi proprietari addestrati su oltre 200.000 set di dati storici per automatizzare i processi critici:

▸ Intelligenza di posizionamento del gate : ridurre lo squilibrio di riempimento dall'8% all'1,5% attraverso simulazioni di flusso dinamico.

▸ Sistemi di eiezione autogeneranti : tagliare i tempi di progettazione del 40% migliorando l'uniformità a stress a spillo del 90%.

▸ Rilevamento delle collisioni in tempo reale : eliminare il 95% dei conflitti di strumenti tramite gemelli digitali basati sulla fisica.

Celle di produzione intelligente :

integrazione di sensori IoT con presse 1300T-180T per abilitare:

▸ Parametri auto-regolati : forza di bloccaggio automatica (± 1,5%) e velocità di raffreddamento basate su turni di viscosità del materiale.

▸ Manutenzione predittiva : ridurre i tempi di inattività non pianificati del 60% attraverso il rilevamento di anomalie di vibrazione/temperatura.

Implementazione tecnica

Sistemi di materiali circolari :

▸ Resine a base biologica : lancio di oltre 15 gradi di polimeri neutri con carbonio entro il 2026, validati da certificazioni ISO 14067.

▸ Riciclaggio a circuito chiuso : ottenere un riutilizzo del 98% di retribuzione in alloggi di elettronica di consumo ad alta lievi.

Fabbriche neutrali energetiche :

▸ Presse a energia solare : offset 35% della domanda di energia tramite sistemi fotovoltaici sul tetto entro il 2027.

▸ Ibridi idraulici : tagliare il consumo di energia del 45% in macchine 1000T+ attraverso pompe servose.

Strumenti a zero rifiuti :

▸ Raffreddamento senza acqua : adottare canali conformi potenziati dal grafene per eliminare 12.000 tonnellate/anno di acque reflue.

▸ Analisi dei rifiuti di AI : ridurre il sovraccarico del materiale del 22% attraverso l'ottimizzazione predittiva del volume.

Implementazione tecnica

Piattaforma digitale unificata :

▸ Co-design basato su cloud : abilita la collaborazione in tempo reale su oltre 20 fusi orari con recensioni di progettazione abilitate alla VR.

▸ Librerie di utensili standardizzate : oltre 5.000 componenti di stampo pre-convalidati compatibili con le presse Engel, Arburg e Haitian.

Hub di innovazione regionale :

▸ Europa (2025) : STUTTGART Tech Center specializzato in micro-moding automobilistico (± 0,02 mm).

▸ Nord America (2026) : Hub del Michigan per soluzioni di sovraccoldo in silicone di livello medico.

Catene di approvvigionamento agile :

▸ Tracciabilità blockchain : garanzia Material Origins per la conformità FDA/Reach.

il contenuto è vuoto!

il contenuto è vuoto!

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.