numero Sfoglia:0 Autore:Editor del sito Pubblica Time: 2025-07-03 Origine:motorizzato

■ Sfondo

Con l'aggiornamento dell'efficienza energetica del condizionamento dell'aria nel 2020, il gruppo ha sviluppato contemporaneamente stampi per i motch di stampaggio multipli e molte chiavi della funzione interna sono state rese universali, il che ha portato ad un aumento della domanda di produzione. L'attuale efficienza di produzione a uno hit-uno non poteva soddisfare il volume dell'ordine e il dipartimento Stampig stava affrontando la pressione di consegna.

■ Scopo

Per soddisfare le esigenze degli ordini di produzione. Migliorare l'efficienza della produzione, ridurre i costi di produzione unitaria e migliorare la competitività del mercato delle imprese. Mentre le presse di punzonatura di piccole dimensioni (200 tonnellate) all'interno del gruppo vengono gradualmente eliminate, i nuovi piani sono tutte presse per punzonatura di grandi dimensioni. Gli stampi continui della base e delle staffe delle valvole sono state precedentemente prodotte da presse per punzonatura da 200-250 tonnellate. Al fine di collaborare con la pianificazione della produzione della nuova linea di produzione, le staffe di base e valvole saranno prodotte da presse per punzonatura 400T di grandi attrezzature in futuro; che comporterà un eccesso di scarto di potenza della macchina.

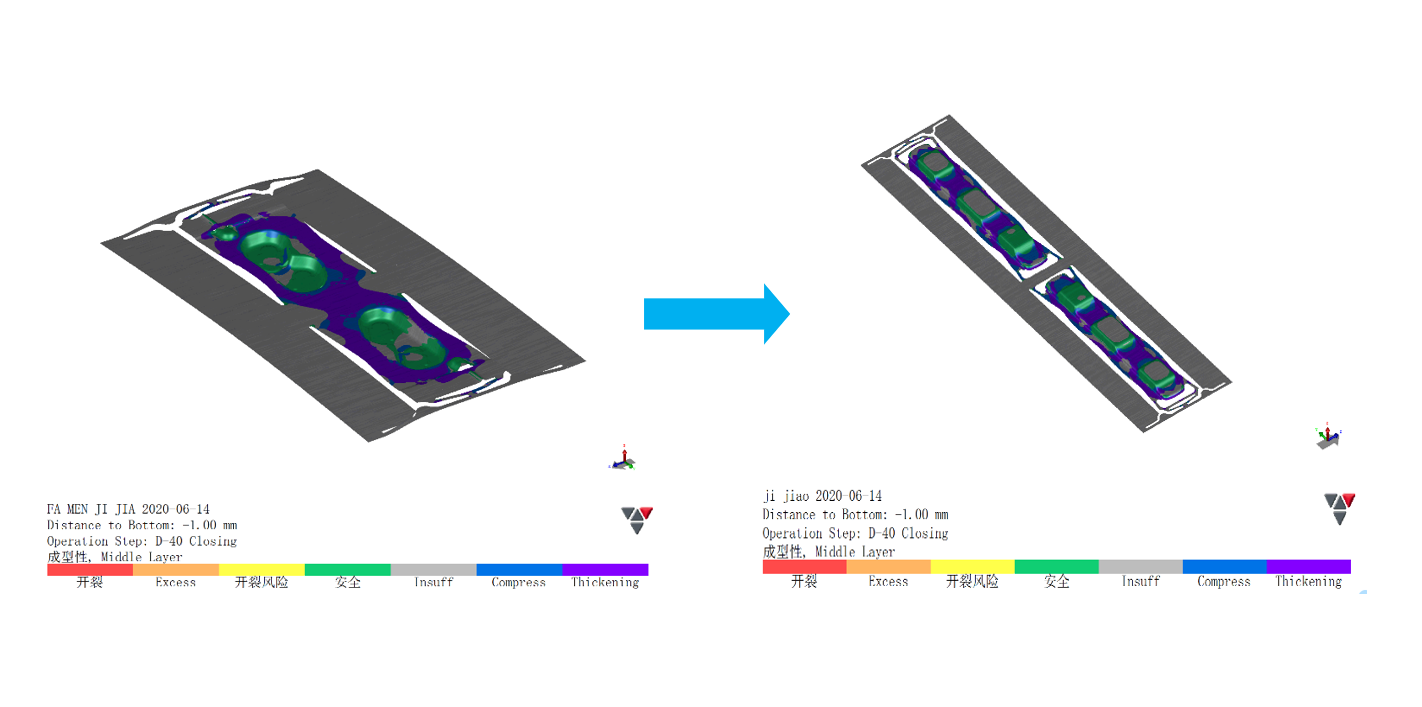

Pertanto, è stato deciso di condurre un'analisi tecnica di formabilità CAE della base e delle staffe delle valvole nelle parti comuni di più stampi in base allo schema a due hit. I risultati mostrano che la stabilità dell'alimentazione, l'affidabilità della connessione del prodotto e la forza di formazione necessarie soddisfano tutte le condizioni di produzione. Il piede di base e la staffa della valvola possono essere cambiati dal metodo originale a un colpo uno a un colpo solo-due, in modo da ridurre lo scarto della potenza della macchina da punzonatrice e migliorare l'efficienza della produzione.

■ Analisi dei vantaggi dopo il miglioramento

| Efficienza di produzione migliorata : una timbratura produce due prodotti, raddoppiando teoricamente l'efficienza della produzione e accorciamento del ciclo di consegna |

| Ridurre i costi: aumento della produzione per unità di tempo, ridotta ammortamento delle apparecchiature, manodopera e altri costi ammortizzati |

| Utilizzo delle attrezzature migliorate: ridurre il tempo inattivo dell'attrezzatura e dare il gioco completo alla capacità dell'attrezzatura |

| Vantaggio dello spazio del pavimento: rispetto a due parti da tempo one-out-one, le parti a due hit occupano meno spazio di produzione |

■ Confronto di costo-efficacia

Confronto dei costi:

| Parte a uno hit-uno: investimento iniziale basso e costi di manutenzione bassi | Un colpo di due parti: investimenti iniziali elevati e costi di manutenzione elevati |

Confronto dei benefici:

| Parte a uno hit-uno: bassa efficienza di produzione e costo unitario elevato | Parti a due hit-due: alta efficienza di produzione e basso costo unitario |

■ Problemi e soluzioni

(1) stabilità di alimentazione continua

Il layout a doppia striscia (due-out) richiede quasi il doppio della larghezza rispetto alla produzione a strisce singolo (One-Out), che richiede una particolare attenzione alla stabilità del layout e alla sufficiente resistenza della striscia. L'analisi CAE completa dovrebbe essere condotta in anticipo per valutare i problemi di raccolta dei materiali e prevenire rottami materiali causati da un passo di alimentazione eccessivo.

(2) Soluzione per morire l'equilibrio

Sia che la forza del dado sia bilanciata, la disposizione delle molle di azoto e delle sorgenti ordinarie, per garantire la qualità dello stampaggio, della forza, ecc.

■ Raffinamento e riassunto della tecnologia ed esperienza

(1) è richiesto la lacerazione prima di allungare per garantire che il materiale possa fluire durante il processo di allungamento;

(2) Sono necessari almeno 3 punti di collegamento per garantire l'equilibrio dell'alimentazione.

■ Raffinamento e riassunto della tecnologia ed esperienza

(1) è richiesto la lacerazione prima di allungare per garantire che il materiale possa fluire durante il processo di allungamento;

(2) Sono necessari almeno 3 punti di collegamento per garantire l'equilibrio dell'alimentazione.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.