numero Sfoglia:0 Autore:Editor del sito Pubblica Time: 2025-05-15 Origine:motorizzato

Le stampi di stampaggio sono indispensabili nella produzione moderna, fungendo da spina dorsale per produrre componenti di precisione in settori come l'elettronica automobilistica, aerospaziale e di consumo. Secondo i rapporti del settore, oltre il 60% dei componenti metallici nella produzione automobilistica si basa su stampi di stampaggio, evidenziando il loro ruolo critico nell'efficienza dei costi e nella qualità del prodotto. Le stampi scarsamente progettati possono portare a difetti come crepe, rughe o inesattezze dimensionali, aumentando i tassi di rottami fino al 15% e gonfiando i costi di produzione.

La fabbricazione della produzione stampare comporta un processo sistematico che integra la progettazione, la selezione dei materiali, la lavorazione di precisione e le tecnologie avanzate come la simulazione CAE e l'analisi DFM per garantire una produzione di alta qualità e economica.

Questo articolo approfondisce le complessità della produzione di dapi, esplorando i processi chiave come l'ottimizzazione del design guidato da CAE, la lavorazione ad alta precisione e le tendenze emergenti come la produzione intelligente. Esamineremo anche come i leader del settore sfruttano le tecnologie all'avanguardia per mantenere vantaggi competitivi.

I dado di stampaggio fungono da pietra angolare della moderna produzione, consentendo la produzione di massa di componenti di precisione in settori come l'elettronica automobilistica, aerospaziale e di consumo ottimizzando l'efficienza dei costi e l'utilizzo dei materiali.

Le stampi di stampaggio sono progettate per trasformare fogli di metallo piatto in geometrie complesse con precisione a livello di micron. Nella produzione automobilistica, oltre il 70% dei componenti strutturali, compresi pannelli del corpo, staffe e parti del motore, si basano su stampi di timbratura. Il processo garantisce la ripetibilità per uscite ad alto volume: le stampi progressive, ad esempio, possono produrre oltre 1.000 parti all'ora con tolleranze strette come ± 0,01 mm. Questa efficienza è fondamentale per le industrie che richiedono una produzione su larga scala, come recinti per batterie per eV e alloggi per elettrodomestici.

Lo spostamento verso materiali leggeri, come acciaio ad alta resistenza (HSS) e leghe di alluminio, richiede stampi con una maggiore durata e precisione. Le stampi di timbratura consentono la formazione di componenti ultrasotti (ad es., Rispettature per batterie a EV spesso 0,6 mm) mantenendo l'integrità strutturale, riducendo il peso del veicolo del 20-30%. Le meritevoli minimizzano anche i rifiuti materiali attraverso progetti di nidificazione ottimizzati, raggiungendo i tassi di utilizzo del materiale del 95%+, critici per gli obiettivi di sostenibilità.

Le moderne stampi di stampaggio integrano tecnologie avanzate per soddisfare le esigenze del settore in evoluzione:

Simulazione CAE : strumenti come Autoform prevedono il flusso di materiale, i rischi di assottigliamento e la primavera, riducendo le iterazioni di prova del 50% e tagliando i costi di sviluppo di 20.000-50.000 per progetto.

Design guidato dall'intestino Ai : gli algoritmi generativi ottimizzano le strutture per la riduzione del peso (ad es. Dies più leggero del 22%) senza compromettere la resistenza.

Ingegneria di superficie : tecniche come il rivestimento TD e l'elettropoling migliorano la durata della vita di 3 ×, fondamentale per timbrare i materiali resistenti alla corrosione come l'acciaio inossidabile.

Mentre i costi iniziali di fabbricazione del dado sono elevati (50.000-500.000 a seconda della complessità), il loro ROI a lungo termine non ha eguali. Un singolo dado progressivo può produrre 5+ milioni di parti prima di richiedere la manutenzione, con i costi per parte che scendono a <$ 0,10 su vasta scala. Industrie come il risparmio automobilistico del 15-20% nei costi di montaggio a causa del montaggio costante delle parti timbrate.

Strategie di risparmio sui costi :

Dies modulari : consentire una rapida riconfigurazione per i progetti di più parti, riducendo le spese di strumenti del 40%.

Manutenzione predittiva : i sensori IoT rilevano micro-crack oltre 200 ore prima del fallimento, tagliando i tempi di inattività non pianificati del 60%.

Automotive : i muore per i componenti HSS richiedono acciai per utensili induriti (ad es. D2 o M2) con superfici nitride (≥60 HRC) per resistere a 1.500+ MPa di trazione.

Elettronica : le stampi per micro-stamping producono connettori con tolleranze del pitch 0,1 mm, abilitate dalla precisione EDM (lavorazione a scarica elettrica).

Dispositivi medici : matrici di finale specchio (tramite elettropolishing) Garantire la biocompatibilità e i bordi senza burr per strumenti chirurgici.

Le tendenze emergenti stanno rimodellando la produzione di stampo:

Twin digitali : repliche virtuali di dapi simulano le prestazioni del mondo reale, ottimizzando i parametri come la velocità di stampa (≤20 SPM) e la forza di serraggio.

Pratiche sostenibili : gli acciai per utensili riciclabili e i sistemi MQL (lubrificazione della quantità minima) riducono le emissioni di CO₂ del 35%.

Dies ibridi : combinare polimeri rinforzati in fibra di carbonio con nuclei di acciaio per una riduzione del peso del 40% e una risposta termica più rapida.

Stamping Die Manufacturing integra metodologie di progettazione avanzata, tecnologie di lavorazione di precisione e rigoroso controllo di qualità per produrre strumenti ad alte prestazioni in grado di modellare componenti complessi con precisione a livello di micron.

Il processo inizia con la simulazione CAE (ingegneria assistita da computer) per ottimizzare la geometria del dado e prevedere il comportamento del materiale durante la formazione. Strumenti come Autoform e Ansys Workbench analizzano la distribuzione dello stress, i rischi di assottigliamento e gli effetti di Springback, riducendo le iterazioni della sperimentazione del 50% e accorciando i cicli di sviluppo da 12 settimane a 6 settimane.

In questa fase i principi Gli ingegneri convalida: di progettazione per la produzione (DFM) sono fondamentali.

Raggi di piegatura minima (spessore del materiale ≥2 × per alluminio).

Spaziatura dei fori (diametro ≥1,5 × per evitare la deformazione).

Angoli di tiraggio (≥1 ° per l'espulsione della parte regolare).

Un caso di studio sul parafango automobilistico ha dimostrato come la combinazione di CAE e DFM ha ridotto i rifiuti di materiale del 18% e la durata della vita estesa del 30% attraverso la progettazione ottimizzata del canale di raffreddamento.

Gli acciai per utensili dominano la produzione di stampo a causa della loro resistenza all'usura e stabilità termica. I materiali comuni includono:

AISI D2 : alto contenuto di cromo (12%) per resistenza all'abrasione, durezza fino a 62 HRC.

AISI O1 : acciaio indurito dall'olio con macchinabilità superiore per geometrie intricate.

Inserti in carburo : utilizzati in aree ad alta conrazza

La preelaborazione del materiale prevede:

COLLO LASER : prepara gli spazi vuoti con precisione di ± 0,05 mm.

Trattamento termico : l'estinzione del vuoto garantisce la durezza uniforme (ad es. 60–62 HRC).

MACCHINAZIONE CNC : i mulini CNC a 5 assi ottengono geometrie complesse (ad es. Undercut, pareti coniche) con rugosità superficiale ≤ra 0,4 μm e planarità entro ± 2μm. Ad esempio, i muore di telaio per smartphone richiedono oltre 20 ore di fresatura di precisione per soddisfare tolleranze di ± 2μm.

Macchinatura di scarico elettrico (EDM) : ideale per micro-caratteristiche come i connettori del pitch da 0,1 mm in Electronics Dies. EDM Filo tagli acciai induriti con precisione di ± 0,005 mm, fondamentali per i componenti aerospaziali.

Produzione additiva : canali di raffreddamento conformi, stampati tramite fusione del letto in polvere laser, riducono i tempi di ciclo del 25% e la guerra del 12%.

Rivestimento TD : un processo di deposizione di vapore aumenta la resistenza all'abrasione di 3 ×, ideale per la movimentazione dell'acciaio inossidabile.

Elettropoling : riduce l'attrito del 40% nelle applicazioni di disegno in profondità, minimizzando la sfaldamento.

Nitriding : l'indurimento superficiale (a 1.200-1.500 HV) si estende per la durata della vita in produzione ad alto volume (ad es. 500.000 di cicli).

Monitoraggio del processo : i sensori IoT Tracciano i parametri come la tonnellata di pressione (800-2.500 tonnellate) e la velocità della RAM (≤20 SPM), mantenendo la coerenza parte ± 1%. I sensori di vibrazione rilevano micro-cracks 200+ ore prima del fallimento, tagliando i tempi di inattività non pianificati del 60%.

Ispezione post-processo :

Le macchine di misurazione delle coordinate (CMM) verificano tolleranze (ad es. ± 0,01 mm).

La scansione 3D confronta i matrici finite con i modelli CAD, identificando deviazioni> 0,02 mm.

Acciadi per utensili riciclabili : ridurre le emissioni di CO₂ del 35% per die.

Ottimizzazione guidata dall'IA : gli algoritmi generativi progettano muore leggeri con materiale in meno del 22% mantenendo rigidità.

Dies ibridi : combinare polimeri rinforzati in fibra di carbonio con nuclei di acciaio per una riduzione del peso del 40% e una risposta termica più rapida.

Processo | Tolleranza | Tempo del ciclo | Efficienza dei costi |

|---|---|---|---|

MACCHINAZIONE CNC a 5 assi | ± 2μm | 20+ ore | Alto |

Taglio laser | ± 0,05 mm | 5–10 min | Moderare |

EDM | ± 0,005 mm | 15+ ore | Alto |

Produzione additiva | ± 0,1 mm | 8–12 ore | Moderare |

Confronto delle metriche chiave

Integrando queste tecnologie, i produttori raggiungono il 30-50% più velocemente tempo-per il mercato e costi più bassi per parti nella produzione ad alto volume.

La produzione di dapi ad alta precisione si basa su tecnologie all'avanguardia come la lavorazione a CNC multi-asse, l'ottimizzazione dei processi guidati dall'IA, l'ingegneria della superficie avanzata e il controllo di qualità abilitato all'IoT per ottenere tolleranze dei sotto-micron, durata della durata dello strumento esteso e integrazione senza soluzione di continuità con flussi di lavoro del settore 4.0.

(1) Machining CNC a 5 assi

I mulini CNC a 5 assi consentono la fabbricazione di geometrie complesse (ad es. Undercut, pareti coniche) con tolleranze strette come ± 2μm e rugosità superficiale ≤ra 0,4 μm. Ad esempio, le stampi del telaio per smartphone richiedono oltre 20 ore di fresatura ininterrotta per ottenere planarità entro ± 2μm, critica per garantire un assemblaggio senza soluzione di continuità di componenti come i moduli della fotocamera.

(2) Macchinatura di scarico elettrico (EDM)

Wire EDM è indispensabile per le micro-caratteristiche in acciai per utensili induriti, come connettori a campo da 0,1 mm per stampi elettronici. Con accuratezza posizionale di ± 0,005 mm, EDM riduce al minimo la distorsione termica, raggiungendo la nitidezza del bordo <0,01 mm di raggio.

(3) Manufacturing additivo (AM)

Laser Powder Bed Fusion (LPBF) Stampa canali di raffreddamento conformi all'interno di DIE, riducendo i tempi di ciclo del 25% e la deformazione termica del 12%. Un caso di studio sulle stampi per paraurti automobilistici ha mostrato un raffreddamento integrato con AM migliorato la stabilità dimensionale del 18% rispetto ai canali tradizionali tradizionali.

(1) rivestimento TD

I depositi di rivestimento di diffusione termica uno strato di carburo di 5-15μm (ad es. Carburo di vanadio) su superfici della matrice, aumentando la resistenza all'abrasione di 3 ×. Gli stampi per la stampa in acciaio inossidabile ottengono oltre 500.000 cicli senza rielaborazioni, anche sotto sollecitazioni superiori a 1.500 MPa.

(2) Elettropoling

Questo processo elettrochimico riduce la rugosità superficiale a RA 0,1μm, tagliando l'attrito del 40% nelle applicazioni di disegno in profondità. Per i muore di dispositivi medici, l'elettropoling garantisce bordi senza burr e conformità alla biocompatibilità.

(3) Nitriding plasmatico

L'indurimento superficiale tramite bombardamento ionico di azoto raggiunge una profondità del caso di 0,1-0,3 mm e la microdurezza fino a 1.200 HV, estendendo la durata della vita per la produzione ad alto volume di componenti in lega di alluminio.

(1) Design generativo

Gli algoritmi di intelligenza artificiale ottimizzano le strutture per stampo per la riduzione del peso (ad es. 22% più leggero) mantenendo la rigidità. Una matrice progressiva progettata generativa per staffe automobilistiche ha ridotto i costi di materiale di $ 15.000 e il consumo di energia del 30%.

(2) Manutenzione predittiva

I sensori IoT monitorano i parametri in tempo reale come le vibrazioni (spostamento ≤5µm) e la temperatura (20–120 ° C). I modelli di apprendimento automatico prevedono l'usura dello strumento di oltre 200 ore di anticipo, tagliando i tempi di inattività non pianificati del 60%.

(3) simulazione gemella digitale

Le repliche virtuali di dies simulano le prestazioni del mondo reale in condizioni variabili:

Premere la velocità : ottimizzato a ≤20 colpi al minuto (SPM) per bilanciare la produttività e la qualità della parte.

Forza di serraggio : regolata tra 800-2.500 tonnellate per prevenire i materiali di stress eccessiva.

(1) Metrologia in linea

Gli scanner laser e i CMM (macchine di misurazione delle coordinate) eseguono un'ispezione al 100% di dimensioni critiche, come: ad esempio:

Angoli di piega : ± 0,1 ° Accuratezza per le staffe automobilistiche.

Posizioni del foro : ± 0,02 mm per i connettori elettronici.

(2) Machining adattivo

I sistemi CNC a circuito chiuso regolano i mangimi e le velocità in tempo reale in base ai dati di usura degli strumenti. Ad esempio, un acciaio D2 indurizzato a 5 assi riduce automaticamente la velocità del mandrino del 15% quando la deflessione dell'utensile supera 2 μm, mantenendo tolleranze.

(3) Processi ad alta efficienza energetica

I sistemi di lubrificazione a quantità minima (MQL) riducono l'utilizzo del liquido di raffreddamento del 90%, mentre i movimenti ibridi (fibra di carbonio + nuclei in acciaio) minore di un consumo di energia del 25% durante il ciclo termico.

(1) Automotive

Stamping Hot Stamping : i canali raffreddati ad acqua formano componenti in acciaio ad alta resistenza (UHSS) con resistenza alla trazione> 2.000 MPa.

Strumenti di idroformamento : ottenere forme tubolari complesse con uniformità dello spessore della parete ≥98%.

(2) Elettronica

Dies di micro-stamping : inserti in carburo di tungsteno tagliati EDM producono connettori con tolleranza 0,05 mm.

Formazione assistita dal vuoto : elimina l'intrappolamento dell'aria durante la formazione di metallo a film sottile (ad es. Shield EMI di spessore 0,2 mm).

(3) Aerospace

Dies di forgiatura isotermica : manutenzione di ± 5 ° C uniformità di temperatura per i componenti in lega di titanio.

Superfinizzazione : le superfici trasformate in diamante ottengono RA 0,025 μm per stampi per lama della turbina.

L'industria manifatturiera sta subendo uno spostamento trasformativo guidato da progressi tecnologici e pratiche innovative. A Gree Daikin Stampo (Zhuhai Gree Daikin Precision Stampo), le soluzioni all'avanguardia stanno ridefinendo i processi tradizionali, fissando nuovi parametri di riferimento per precisione, efficienza e sostenibilità. Di seguito sono riportate le principali innovazioni che guidano questa evoluzione, come dimostrato dall'esperienza di Gree Daikin Mold e dalle storie di successo globale dei clienti:

Gree Daikin stampo sfrutta la simulazione completa del design 3D e delle interferenze per ottimizzare le prestazioni dello stampo prima dell'inizio della produzione fisica. Simulando la manipolazione del manipolatore e l'assemblaggio dello stampo in un ambiente virtuale, le potenziali collisioni o i difetti strutturali vengono identificati e risolti nella fase di progettazione. Questo approccio riduce al minimo le prove ed errori durante il debug dello stampo, riducendo i tempi di consegna fino al 30%. Ad esempio, il loro lavoro sugli stampi per timbrazione automobilistica utilizza CAE (ingegneria assistita da computer) per analizzare i processi di formazione delle strisce, regolando i parametri critici come i raggi angolari (angoli R) per mitigare i rischi di cracking: assicurandosi 'successo a un trial ' per progetti complessi come i pannelli corrugati con aria automobilistica.

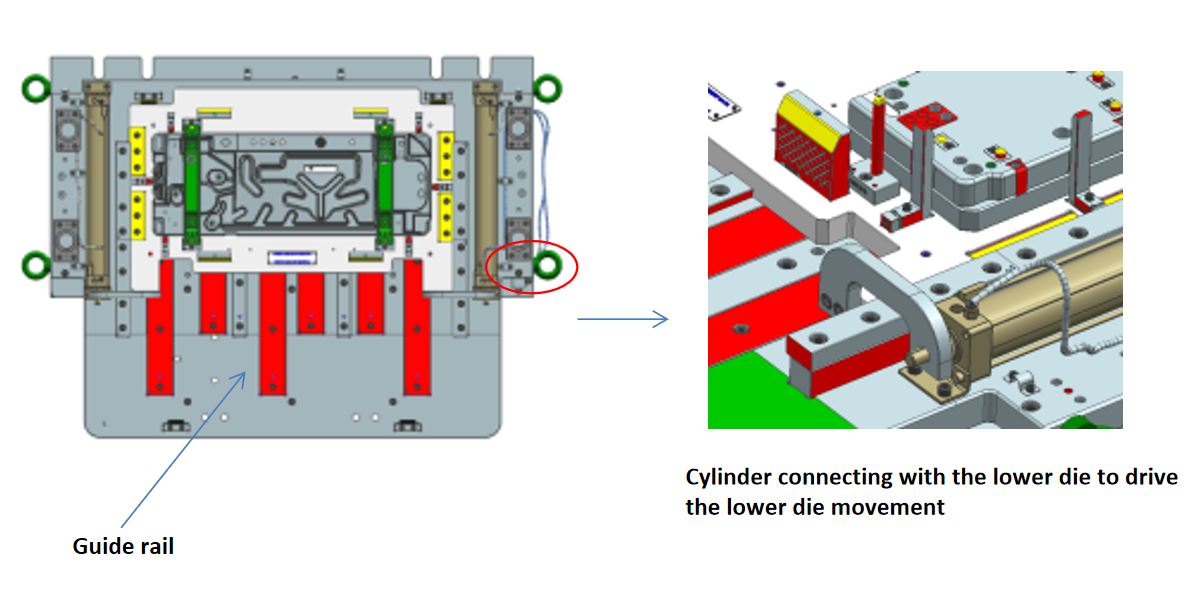

La tecnologia primaverile di Gree Daikin Stampa di azoto di azoto esemplifica il modo in cui l'innovazione strutturale può semplificare la produzione. Riprogettando gli stampi dai movimenti a livello singolo a quello a doppio strato, hanno ridotto il processo di compressione della piastra anteriore da sei passaggi a cinque per un client di elettrodomestici statunitensi, tagliando i costi degli utensili e i tempi di ciclo. Allo stesso modo, la loro tecnologia di sicurezza della sicurezza del frame inferiore integra cilindri pneumatici con sistemi ferroviari guidati, consentendo un movimento preciso in avanti per un montaggio sicuro senza operazioni secondarie. Tali innovazioni si allineano alle esigenze del settore per strumenti leggeri e multifunzionali.

Dotato di macchine CNC Makino e Mitsubishi (precisione ≤0,01 mm) e un sistema di localizzazione basato su ERP , Gree Daikin stampo incarna la produzione intelligente. Il monitoraggio in tempo reale dello stato di lavorazione tramite il software CAE/CAD/CAM/UG garantisce un coordinamento senza soluzione di continuità attraverso la progettazione, la produzione e il controllo di qualità. Ad esempio, la loro tecnologia di cambio automatizzata consente agli stampi multi-prodotto di adattarsi rapidamente alle specifiche del cliente, aumentando l'efficienza della produzione del 40% per i clienti automobilistici e sanitari.

La progettazione collaborativa di Gree Daikin Stampa per la produzione (DFM) si avvicina a Bridges R&D e produzione. Collaborando con i clienti durante la fase DFM, ottimizzano le geometrie del prodotto per la produzione progressiva, come si vede in stampi continui su larga scala per i pannelli laterali degli elettrodomestici. Le innovazioni materiali svolgono anche un ruolo critico: le leghe SGCD2 e PSGCD2-42N-Z08QV sono selezionate per alta resistenza, resistenza alla corrosione e durata della fatica, key per componenti di precisione come rack del piroscafo, dove le superfici con le specchi eliminano i graffi e i segni di flusso.

Attraverso il consolidamento del processo guidato da CAE e l'ottimizzazione della struttura degli strumenti, lo stampo Gree Daikin riduce i rifiuti di materiale e il consumo di energia. La loro capacità di unire più fasi di stampaggio in un minor numero di operazioni (ad esempio, i moli progressivi per i campioni di elettrodomestici) riduce i costi del lavoro del 25% mantenendo gli standard di qualità certificati. I clienti, tra cui i principali marchi automobilistici tedeschi, attestano stampi con estese vite di servizio e tolleranze di precisione, sottolineando i benefici economici e ambientali degli strumenti sostenibili.

Il team tecnico di 150 membri di GreatIikinmold combina competenze negli strumenti per l'elettronica di autorizzazione, sanitaria e di consumo. Gli ingegneri multilingue e i flussi di lavoro agili consentono un rapido adattamento a diversi standard del settore, da stampi per timbri medici che richiedono superfici a pari a zero defetti a davi automobilistiche ad alto volume che chiedono tempi di ciclo ultra-veloce. Questa versatilità posiziona la muffa Gree Daikin come leader nell'innovazione del settore.

Guardando al futuro, il settore manifatturiero Stamping Die sarà modellato da cinque tendenze trasformative, ognuna delle quali offre opportunità di innovazione e crescita:

L'integrazione dell'intelligenza artificiale (AI) e dell'apprendimento automatico nei sistemi CAD/CAE accelererà ulteriormente l'ottimizzazione del design. Gli algoritmi di intelligenza artificiale possono prevedere il comportamento materiale, raccomandare aggiustamenti strutturali e l'usura dello strumento di previsione, consentendo la manutenzione proattiva. Per aziende come Gree Daikin Mold, ciò significa migliorare i loro quadri di simulazione 3D per includere analisi predittive in tempo reale, riducendo i tempi di inattività non pianificati e estendendo la longevità della muffa.

Le normative ambientali e le priorità ESG (ambientali, sociali e governance) spingeranno i produttori verso le pratiche economiche circolari . L'esperienza di Gree Daikin Mold nell'efficienza dei materiali (ad es. Riduzione dei rottami tramite analisi CAE) e processi di risparmio energetico (ad es. Consolidamento multi-stage) lo posiziona per guidare in strumenti ecologici. Le iniziative future possono includere l'adozione di leghe riciclate, lavorazione a carbonio e sistemi di raffreddamento ad anello chiuso per ridurre al minimo le impronte ambientali.

Dato che industrie come veicoli elettrici (EV) e elettrodomestici intelligenti richiedono un ciclo di vita dei prodotti più brevi, gli utensili rapidi e i sistemi di muffe modulari diventeranno critici. La tecnologia automatizzata di cambio di Gree Daikin Stampa e l'approccio DFM collaborativo forniscono un progetto per la personalizzazione scalabile. Gli investimenti nella stampa 5D (che combinano la produzione additiva con la lavorazione del CNC) potrebbero comprimere ulteriormente i cicli di prototipazione da settimane a giorni.

Le interruzioni della catena di approvvigionamento post-pandemica hanno spinto uno spostamento verso i mozzi di produzione regionali. L'impronta globale di Gree Daikin Mold - supportata da squadre multilingue e centri di ricerca e sviluppo localizzati - sarà vitale per servire i clienti che danno la priorità al vicino. Stabilendo partenariati nei mercati chiave (ad es. Europa, Nord America e Sud -est asiatico), Gree Daikin Mold può offrire tempi di risposta più rapidi e mitigare i rischi geopolitici.

Mentre l'automazione avanza, l' elemento umano rimane insostituibile. Il team tecnico di 150 membri di Gree Daikin Mold esemplifica il modo in cui gli ingegneri qualificati, dotati di strumenti A-Augment, possono spingere i confini dell'innovazione. I programmi di aggiornamento in AI, IoT e Avanced Materials Science garantiranno che la forza lavoro di Gree Daikin Muffa rimanga davanti alle curve tecnologiche.

Per mantenere la sua leadership, Greakinmold prevede di:

Espandi le funzionalità gemelle digitali per la gestione del ciclo di vita end-to-end degli stampi.

Avvia un'iniziativa di produzione verde , mirando alla riduzione del 40% del consumo di energia entro il 2030.

Forge alleanze con i fornitori di tecnologia per integrare i sensori abilitati all'IoT negli stampi per il monitoraggio delle prestazioni in tempo reale.

Investimenti a doppia ricerca e sviluppo nell'intelligenza artificiale e scienza dei materiali, concentrandosi su compositi leggeri per veicoli elettrici e aerospaziale.

Il futuro della produzione di Die è di convergenza: dove la precisione incontra la sostenibilità, gli strumenti digitali amplificano le competenze umane e le sfide globali ispirano soluzioni localizzate. Aziende come Gree Daikin Mold, con la loro miscela di padronanza tecnica, agilità e leadership visionaria, sono pronte non solo ad adattarsi a questi cambiamenti ma a definirli. In quanto industrie dall'assistenza sanitaria alla domanda di energia rinnovabile, soluzioni di utensili più intelligenti, più veloci e più verdi, l'innovazione incessante di Gree Daikin Muffa garantisce che rimarrà in prima linea in questa evoluzione dinamica.

il contenuto è vuoto!

il contenuto è vuoto!

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.