numero Sfoglia:0 Autore:Editor del sito Pubblica Time: 2025-10-28 Origine:motorizzato

Con il rapido progresso della tecnologia, l'applicazione di parti metalliche stampate in vari settori è diventata sempre più diffusa e i requisiti di qualità del prodotto e precisione dimensionale sono diventati più rigorosi. Le tecniche di lavorazione tradizionali di alcuni prodotti non sono più in grado di soddisfare queste esigenze. Ciò è particolarmente evidente nei prodotti di trafilatura dei metalli. Durante il processo di disegno, problemi come l'anisotropia del materiale, lo spessore non uniforme, il posizionamento impreciso o lo spazio non uniforme possono provocare bordi irregolari. Per le parti che richiedono estremità piatte ed esteticamente gradevoli, è necessario un ulteriore processo di rifilatura. In precedenza, i metodi di rifilatura semplici (come il rifilo manuale con semplici filiere o il rifilo su torni e filatoi) non potevano soddisfare i requisiti di tolleranza ed erano inefficienti. Tuttavia, utilizzando fustelle rotanti ad alta precisione è possibile ottenere i risultati desiderati.

Le fustelle rotanti sono il termine abbreviato per le fustelle rotanti e flottanti con blocco oscillante. In base alla posizione del punzone e della matrice si possono classificare in due tipologie: convenzionali e a punzone invertito. In base alla direzione del taglio di rifilatura, si dividono in matrici di rifilatura assiali (longitudinali) (matrici di rifilatura elicoidali) e matrici di rifilatura radiali (trasversali) (filiere di rifilatura a blocco oscillante flottante). A causa della loro prevalenza nelle applicazioni, qui vengono introdotte solo matrici da taglio elicoidali e matrici da rifilatura a blocco oscillante flottante.

■ complessiva della struttura dello stampo Progettazione

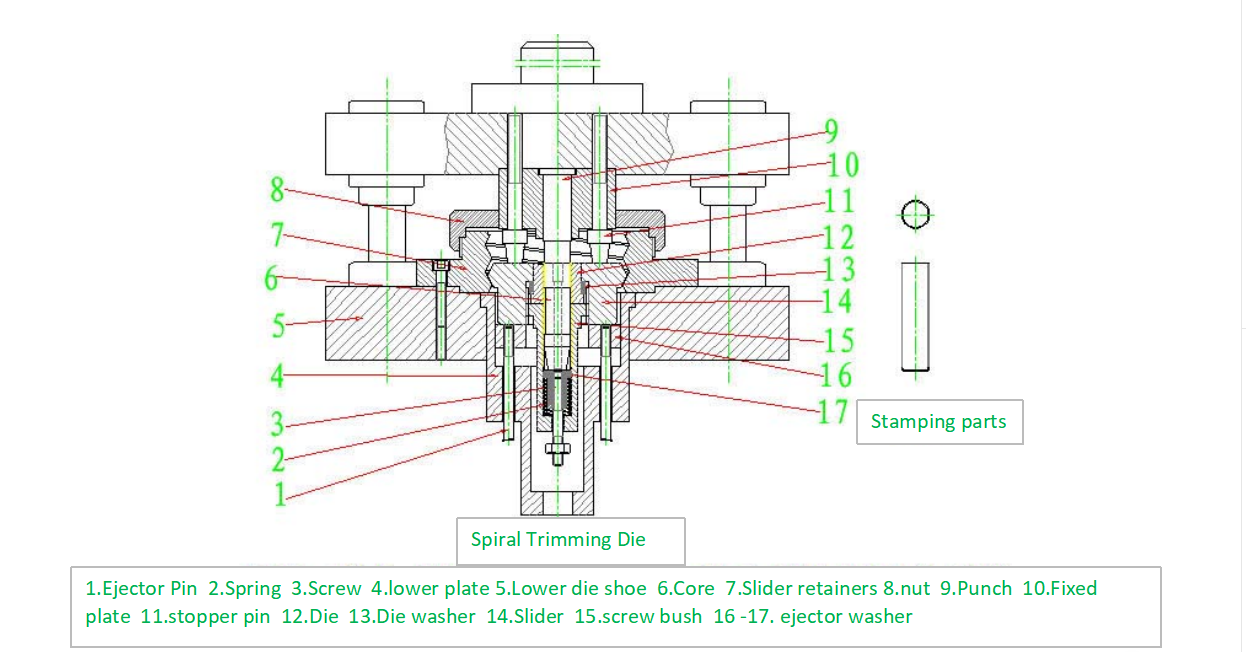

1. Matrice per rifilatura a spirale:

Questa matrice viene utilizzata per rifilare pezzi cilindrici trafilati.

(1)Il nucleo 6 è rimovibile. Durante il funzionamento, il pezzo viene incastrato sull'anima e posizionato all'interno del manicotto filettato 15. Quando la slitta della pressa scende, il punzone 9 preme prima sull'anima 6, facendo scendere insieme ad essa il pezzo. Quindi il perno limite 11 viene premuto e con esso scende il pattino scorrevole 14. Il profilo esterno del pattino 14 è a filettatura dritta; durante la progettazione bisogna fare attenzione a garantire che l'angolo di inclinazione del pattino non sia troppo grande, altrimenti la matrice rischia di incepparsi. Vedere la Figura 2.

(2)Durante la sua discesa, il pattino 14 si muove lungo la cavità interna a spirale della sede del pattino 7 (per lo schema strutturale della sede del pattino 7, vedere Figura 3).

(3)Anche la matrice 12 si muove di conseguenza, eseguendo un movimento relativo contro il punzone per rifilare il pezzo. Quando il cursore della pressa sale, l'anello di espulsione 16, sotto l'azione del meccanismo di espulsione, spinge il blocco di scorrimento 14 indietro nella sua posizione originale lungo la direzione a spirale. La molla 2 e l'anello di espulsione 17 espellono il pezzo e l'anima.

(4) Per facilitare la rimozione del pezzo dal nucleo, è previsto un foro filettato nel nucleo 6. È possibile avvitare una vite in questo foro per facilitare l'estrazione del nucleo.

(5) La lunghezza del pezzo dopo la rifilatura è controllata dall'anima 6. Questa matrice ha un'applicazione limitata perché può rifilare solo pezzi cilindrici e, unita alla complessità della lavorazione della cavità interna a spirale, viene gradualmente sostituita da matrici di rifilatura a blocco oscillante flottante. Questa struttura della matrice viene generalmente utilizzata per pezzi trafilati più alti (più lunghi) o pezzi cilindrici.

■ Stampo di rifilatura con blocco oscillante flottante

La matrice di rifilatura a blocco oscillante flottante è disponibile in due tipi: montaggio convenzionale e inverso. Presentano piccole differenze strutturali, principalmente le posizioni verticali opposte del punzone e della matrice, mentre i restanti componenti sono in gran parte identici.

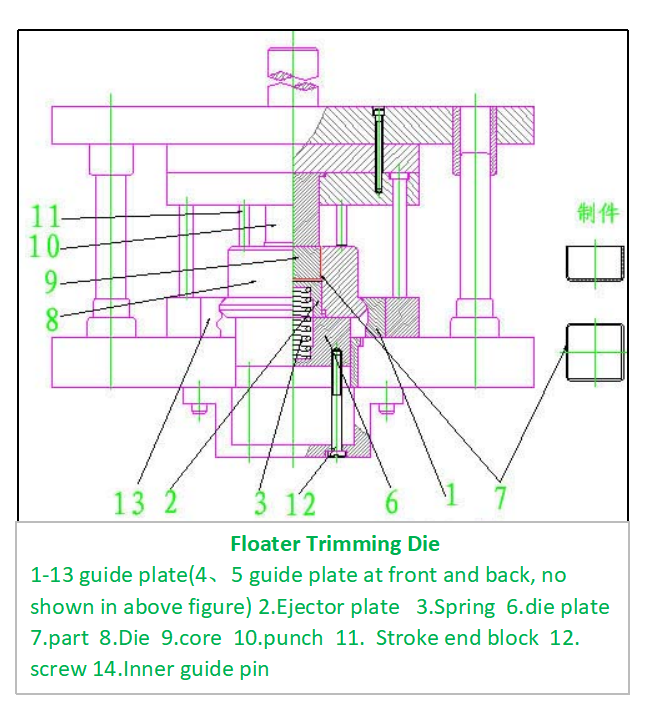

1. La struttura della matrice di rifilatura a blocco oscillante convenzionale è mostrata in Figura.

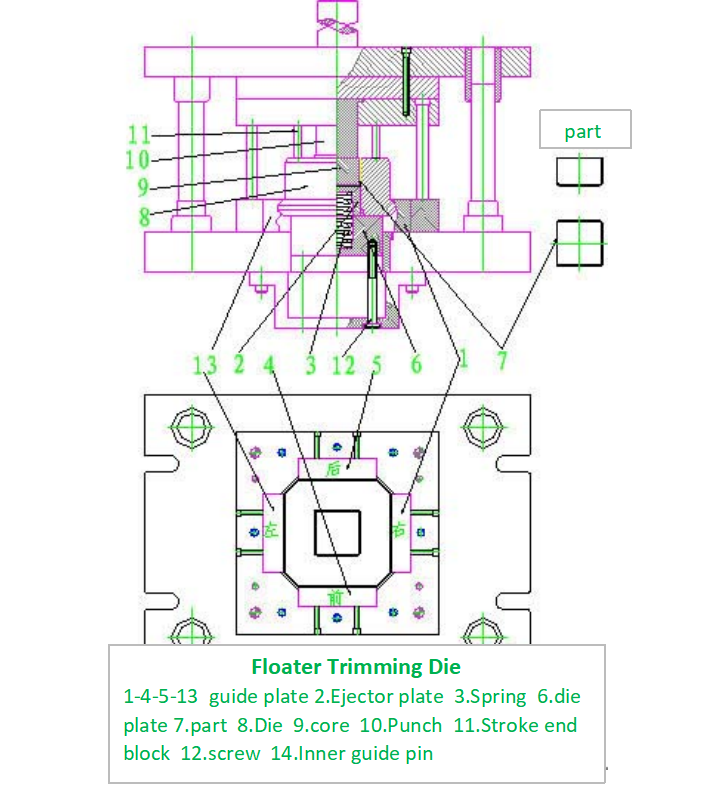

2 . La matrice di rifilatura con blocco oscillante flottante inverso è mostrata in Figura.

3-1. Struttura della matrice di rifilatura a blocco oscillante flottante :

La figura mostra una matrice di rifilatura flottante per parti rettangolari. Le sue caratteristiche principali sono: la matrice 8 è montata sulla piastra porta matrice 6. La piastra porta matrice 6 ha un accoppiamento scorrevole H9/h9 con il foro della sede inferiore della matrice ed è costantemente spinta verso l'alto da un meccanismo di espulsione (non mostrato in figura) tramite la vite tappo 12. Prima dello stampaggio, il pezzo 7 viene inserito nella matrice 8 ed è sostenuto dalla piastra di espulsione 2 e dalla molla 3. Per evitare deformazioni del pezzo, un bloccaggio il nucleo 9 lo è inserito nella parte. La sua forma esterna ha un adattamento H7/h7 con la forma interna della parte. L'altezza del nucleo è uguale all'altezza richiesta del pezzo finito. Quattro montanti limite 11 vengono utilizzati per controllare lo spazio tra la superficie inferiore del punzone e la superficie superiore della matrice. Il suo valore è determinato dallo spessore del materiale, generalmente fissato a 0,05 mm.

3-2. Principio di funzionamento della fustella di rifilatura flottante:

Quando lo stampo è in funzione, lo stampo superiore utilizza la pressione della pressa per far sì che il punzone 10 prema sull'anima, sulla parte 7, sulla piastra di espulsione 2 e sulla molla. Mentre continua a scendere, il punzone sta per entrare nel dado. Tuttavia, a causa dell'azione del blocco di fine corsa, viene mantenuta una distanza specifica tra le superfici piane del punzone e della matrice. A questo punto, lo stampo rimane in costante contatto con le piastre guida circostanti 1, 13, 4 e 5. Mentre lo stampo si muove all'interno del binario formato dalle piastre guida, non si muove solo verticalmente (su e giù) ma si muove anche orizzontalmente. L'anima 9 si muove di conseguenza con essa, cioè subisce un movimento relativo rispetto al punzone. Sotto l'azione della forza di taglio, il pezzo grezzo viene tagliato. Utilizzando le superfici di contatto variabili delle piastre di guida, la matrice viene spostata in diverse direzioni, rifilando successivamente il materiale in eccesso. La Figura 2 illustra le quattro fasi di una rottura al rallentatore che mostra lo spostamento relativo della matrice rispetto al punzone per tagliare l'eccesso. In realtà la rifilatura viene completata istantaneamente durante l'operazione di stampaggio.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.