numero Sfoglia:0 Autore:Editor del sito Pubblica Time: 2025-07-21 Origine:motorizzato

■ 1. Principio di progettazione

Attraverso i passaggi singoli o multipli di deformazione durante la formazione, il vuoto in acciaio inossidabile acquisisce gradualmente le dimensioni e la forma desiderate attraverso le workstation continue. Utilizzando una pressa e una matrice, la pressione viene applicata alla lamiera in acciaio inossidabile, causando una deformazione di formazione per ottenere la trasformazione dal materiale piatto in una parte allungata con geometria e dimensioni specifiche.

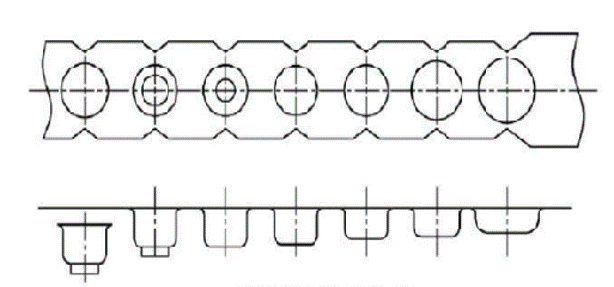

Diagramma di processo di stretching

■ 2.Desgin Point

Analisi delle caratteristiche del materiale: condurre uno studio approfondito dei parametri di materiale in acciaio inossidabile, tra cui plasticità, velocità di allungamento, esponente di indurezione della deformazione (valore N) e coefficiente di anisotropia normale (valore R). Questi parametri influenzano direttamente la capacità di flusso del materiale, la tendenza di assottigliamento e la magnitudo a molla. Contemporaneamente, valutare le condizioni di superficie del materiale per selezionare i lubrificanti appropriati, riducendo così l'attrito e prevenendo i graffi durante lo stretching.

■ 3. Formulazione del piano di processo

Disegnare coefficienti e fasi

Determinare con precisione il coefficiente di disegno per ciascun passaggio (m = d/d, dove * d * = diametro post-drawing, d = diametro pre-disegnazione), aderendo rigorosamente ai limiti ammissibili del materiale. Stadi insufficienti possono causare crack di materiale.

Eccessivi stadi di rifiuti, riducono l'efficienza e aumenta i costi. Ottimizzazione del layout del processo: distribuire razionalmente la deformazione (ad esempio, riduzione del diametro, diradamento) attraverso i passaggi per garantire una deformazione uniforme e sollecitazione controllata, evitando crack o rughe localizzate.

Per le parti dei disegni profondi, dare la priorità a una strategia di disegno 'Stepwise' (ad es. Profili di punzonatura affusolati o arrotondati) per guidare progressivamente il flusso del materiale e mitigare i rischi di cracking.

Design del vettore a strisce

Forza e stabilità: assicurarsi che il materiale della striscia abbia una resistenza e una rigidità sufficienti durante l'alimentazione, in particolare nelle fasi successive, per resistere alle forze di disegno e prevenire la deformazione o la frattura della deformazione. Progettazione di Carrier Bridge (Web) : ottimizzare la larghezza e il posizionamento dei ponti Carrier per ottenere il miglior equilibrio tra stabilità dell'alimentazione e efficienza di utilizzo del materiale.

Punch/die Desgin

Progettazione del raggio : morire l'ingresso raggio (RD) e puntura punch radius (RP) sono parametri critici. Troppo piccolo → resistenza al flusso aumentata, rischio di cracking o diradamento eccessivo. Troppo grande → promuove rughe interne. RP influenza la conformità del materiale e la resistenza inferiore, che richiedono un'attenta calcolo in base al tipo di materiale, allo spessore e alla fase di processo. Controllo del gioco : spazio singolo = (1,1–1,3) × spessore del materiale (t). TOO piccolo → attrito/usura elevata, graffi di materiale.too grande → qualità murale scarsa, rischi di rughe. Finitura superficiale: le zone di formazione (in particolare il raggio del dado e l'area di lavoro per punzonatura) devono ottenere un'elevata morbidezza (RA ≤ 0,2 μm). I trattamenti della superficie (ad es. Placting cromato duro, rivestimento TD, PVD) riducono l'attrito, resistere all'usura e prevenire i graffi.

Forza strutturale

PUNCHE/DIE DEVE AVERE Rigidità sufficiente per resistere alle forze di formazione senza deformazione elastica (che provoca perdita di precisione o cracking) sono raccomandati progetti modulari (divisioni) per geometrie complesse o carichi elevati.

Design del supporto vuoto

Il supporto vuoto deve fornire una pressione sufficiente e uniforme. La forza insufficiente provoca rughe della flangia, mentre l'eccessiva forza aumenta la resistenza al flusso che porta a fratture. Le molle di azoto o le molle poliuretaniche vengono in genere utilizzate per fornire una pressione stabile. Matching della superficie del supporto bianco: la superficie di pressatura del supporto vuoto deve allinearsi con precisione con la superficie della matrice per garantire una distribuzione uniforme della forza attraverso l'intera zona di blanking. I pilastri limite sono spesso progettati per controllare accuratamente l'altezza di chiusura. Inoltre, la superficie pressante richiede una finitura lucida.

Sistema di posizionamento e orientamento

Pilastri e boccole guida ad alta precisione: realizzati con materiali ad alta rigidità, resistenti all'usura (ad es. SUJ2 cuscinetto acciaio) per garantire un preciso allineamento del dado nella timbra Posizionamento della striscia costante in ciascuna stazione. Considerazioni di progettazione: il diametro del perno pilota, la lunghezza e la tolleranza di adattamento devono essere ottimizzati. Gli arresti a bordo impediscono il disallineamento del materiale durante l'alimentazione

■ Processo di produzione

Selezione dei materiali per stampi: in base ai requisiti operativi e alle caratteristiche delle prestazioni, sono selezionati materiali in acciaio da dapi appropriati come CR12MOV e SKD11. Questi materiali presentano un'elevata durezza, una resistenza superiore, un'eccellente resistenza all'usura e la tenacità, soddisfacendo le esigenze funzionanti di stampi progressivi in acciaio inossidabile.

Processo di lavorazione: le tecniche di produzione avanzate, incluse la lavorazione a CNC, l'EDM (lavorazione a scarica elettrica) e il taglio del filo - sono impiegate per garantire la precisione della lavorazione e la qualità della superficie. Per strutture di mafili complessi, i centri di lavorazione a più asse possono essere utilizzati per ottenere una formazione ad alta precisione.

Trattamento superficiale: per migliorare la resistenza all'usura, la resistenza alla corrosione e le prestazioni di rilascio, le superfici di stampo subiscono trattamenti specializzati come la placcatura cromata dura, il nitriding o il rivestimento PVD. Questi processi formano uno strato protettivo duro e liscio che riduce l'attrito tra la matrice e il materiale, estendendo significativamente la durata degli utensili.

Diagramma smontata di muore progressivo

■ Vantaggi di GreatIikinmold

1.

2. Qualità del prodotto migliorata: il controllo preciso dei parametri di disegno e il design del dado ottimizzato impedisce efficacemente difetti come rughe, cracking e backback a molla, garantendo una precisione dimensionale superiore e finitura superficiale.

3. Riduzione dei costi: i davi di disegno progressivo facilitano la produzione automatizzata, riducendo i costi del lavoro, mentre un utilizzo dei materiali più elevato e una durata degli strumenti estesi inferiori a spese di materiale e costi di sostituzione del dado.

■ Campi applicativi

Ampiamente utilizzato nella produzione automobilistica (ad es. Pannelli per il corpo, componenti del telaio), aerospaziale (ad es. Alloggi per motori), elettronica (EG, contenitori di dispositivi), nuova energia (EG, involucri di batterie) e merci di consumo (EG, stoviglie in acciaio inossidabile) industrie.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.