numero Sfoglia:0 Autore:Editor del sito Pubblica Time: 2026-01-12 Origine:motorizzato

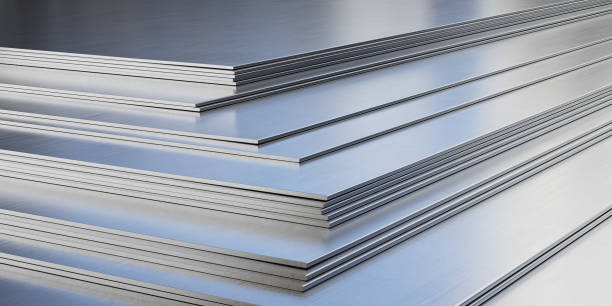

1. Selezione del materiale per le parti in lamiera

La lamiera è tra i materiali più comunemente utilizzati nella progettazione strutturale dei prodotti di comunicazione. Comprendere le proprietà complete dei materiali e selezionarli correttamente ha un impatto significativo sul costo, sulle prestazioni, sulla qualità e sulla producibilità del prodotto.

Principi per la selezione del materiale in lamiera:

Utilizzare materiali metallici comuni e ridurre le specifiche/varietà dei materiali, mantenendoli il più possibile nell'ambito del manuale dei materiali dell'azienda.

Ridurre al minimo la varietà di materiali e le specifiche relative allo spessore della lamiera all'interno dello stesso prodotto.

Con la premessa di garantire la funzionalità delle parti, dare priorità ai materiali economicamente vantaggiosi e ridurre il consumo di materiali per ridurre i costi complessivi dei materiali.

Per chassis e armadi di grandi dimensioni, considerare di ridurre il più possibile il peso complessivo dell'unità.

Oltre a garantire la funzionalità delle parti, il produttore dello stampo deve anche considerare che le prestazioni di stampaggio dei materiali devono soddisfare i requisiti di lavorazione per garantire la razionalità e la qualità della lavorazione del prodotto.

2. Introduzione a diverse lamiere di uso comune

(1) Lamiera di acciaio laminata a freddo (CRS)

La lamiera di acciaio laminata a freddo si riferisce a lamiere laminate a freddo realizzate in acciaio strutturale al carbonio. Viene prodotto mediante ulteriore laminazione a freddo di nastri di acciaio strutturale al carbonio laminati a caldo fino a uno spessore inferiore a 4 mm. Laminato a temperatura ambiente, non sviluppa scaglie di ossido di ferro, garantendo un'eccellente qualità superficiale e un'elevata precisione dimensionale. Se combinato con il trattamento di ricottura, le sue proprietà meccaniche e di lavorazione superano quelle delle lamiere laminate a caldo. I gradi comuni includono gli acciai a basso tenore di carbonio 08F e 10#, che offrono buone prestazioni di tranciatura e piegatura.

(2) Lamiera di acciaio laminata a freddo zincata elettroliticamente continua (EG)

Comunemente nota come 'piastra elettrolitica', questa lastra viene sottoposta a un processo in cui lo zinco viene depositato continuamente da una soluzione di sale di zinco su un nastro di acciaio preparato sotto un campo elettrico. A causa delle limitazioni del processo, il rivestimento di zinco è relativamente sottile.

(3) Lamiera di acciaio zincata a caldo continua (GI)

Spesso chiamata lamiera zincata o 'banda stagnata', si riferisce a lamiere e nastri continui zincati a caldo laminati a freddo con spessori compresi tra 0,25 e 2,5 mm. Il nastro passa prima attraverso un forno di preriscaldamento riscaldato a fiamma per bruciare gli oli residui e formare una pellicola di ossido di ferro. Quindi entra in un forno di ricottura di riduzione con un'atmosfera di H₂/N₂, riscaldato a 710–920°C, riducendo la pellicola di ossido in spugna di ferro. La striscia attivata e pulita viene raffreddata appena al di sopra del punto di fusione dello zinco prima di entrare in un bagno di zinco a 450–460°C, dove una lama d'aria controlla lo spessore del rivestimento. Infine subisce una passivazione al cromo per migliorare la resistenza alla ruggine bianca. Rispetto alle lastre EG, la GI ha un rivestimento più spesso e viene utilizzata principalmente per parti che richiedono una maggiore resistenza alla corrosione.

(4) Lamiera di acciaio rivestita in Aluzinc (GL)

Il rivestimento in lega Al-Zn è costituito per il 55% da alluminio, per il 43,4% da zinco e per l'1,6% da silicio, polimerizzato a 600°C per formare un denso strato protettivo cristallino quaternario. Offre un'eccellente resistenza alla corrosione, con una durata di servizio normale fino a 25 anni, 3-6 volte più lunga del GI e paragonabile all'acciaio inossidabile. La sua resistenza alla corrosione deriva dalla protezione barriera dell'alluminio e dalla protezione sacrificale dello zinco. Mentre lo zinco protegge sacrificalmente bordi tagliati, graffi e danni al rivestimento, l'alluminio forma uno strato di ossido insolubile, fornendo protezione barriera.

Le lamiere descritte ai punti 2), 3) e 4) sono collettivamente note come acciai rivestiti e sono ampiamente utilizzate nelle apparecchiature di comunicazione domestiche. Le parti realizzate con acciai rivestiti spesso non richiedono ulteriore placcatura o verniciatura e i bordi tagliati non necessitano di trattamenti speciali, sebbene una fosfatazione speciale possa migliorare la resistenza alla corrosione dei bordi. Dal punto di vista dei costi, l'utilizzo delle lastre EG elimina la necessità di inviare parti per la placcatura, risparmiando tempo e costi di trasporto. Inoltre, le parti non richiedono decapaggio prima della verniciatura, migliorando l'efficienza della lavorazione.

(5) Lamiera di acciaio inossidabile (SUS)

Ampiamente utilizzato per la sua forte resistenza alla corrosione, buona conduttività elettrica ed elevata resistenza, i suoi svantaggi devono essere pienamente considerati: elevato costo del materiale (circa 4 volte quello del GI standard); l'elevata resistenza aumenta l'usura dell'utensile sulle punzonatrici CNC, rendendolo spesso inadatto a tale lavorazione; i dadi di ribaditura per l'acciaio inossidabile richiedono tipi speciali di acciaio inossidabile ad alta resistenza, che sono costosi; la rivettatura del dado di ribaditura è spesso insufficiente e richiede spesso un'ulteriore saldatura a punti; l'adesione della vernice è difficile da controllare; e il significativo ritorno elastico del materiale rende difficile mantenere la precisione della forma e delle dimensioni durante la piegatura e lo stampaggio.

(6)Lamiere in alluminio e leghe di alluminio

I fogli di alluminio e leghe di alluminio comunemente utilizzati includono principalmente i seguenti tre materiali: alluminio resistente alla corrosione 3A21 (ex LF21), alluminio resistente alla corrosione 5A02 (ex LF2) e alluminio duro 2A06 (ex LY6).

Alluminio resistente alla corrosione 3A21 (LF21): una lega Al-Mn, è l'alluminio resistente alla corrosione più utilizzato. Questa lega ha una bassa resistenza (solo superiore all'alluminio puro industriale) e non può essere rafforzata mediante trattamento termico. La lavorazione a freddo viene spesso utilizzata per migliorarne le proprietà meccaniche. Presenta elevata plasticità allo stato ricotto e plasticità accettabile allo stato semi-indurito, ma bassa plasticità quando completamente incrudito. Offre buona resistenza alla corrosione e saldabilità.

Alluminio resistente alla corrosione 5A02 (LF2): un alluminio Al-Mg resistente alla corrosione. Rispetto a 3A21, 5A02 ha una resistenza maggiore, in particolare resistenza alla fatica, insieme ad elevata plasticità e resistenza alla corrosione. Non può essere rafforzato dal trattamento termico. La saldabilità è buona con la saldatura a contatto e con quella atomica a idrogeno, ma c'è una tendenza alla fessurazione a caldo con la saldatura ad arco di argon. La lavorabilità è migliore allo stato lavorato a freddo e semitemprato ma scarsa allo stato ricotto. Può essere lucidato.

Alluminio duro 2A06 (LY6): un comune grado di alluminio duro. I gradi di alluminio duro e superduro hanno resistenza e durezza più elevate rispetto alle leghe di alluminio standard e possono essere utilizzati per parti simili a pannelli. Tuttavia la loro plasticità è scarsa; non possono essere piegati, poiché ciò causerebbe crepe o fratture nel raggio esterno.

La designazione e i codici di tempra per le leghe di alluminio sono stati aggiornati secondo i nuovi standard cinesi (GB/T 16474-1996 per la designazione e GB/T 16475-1996 per la tempra).

Una tabella di riferimenti incrociati tra i vecchi e i nuovi codici è mostrata nella Tabella 1-1.

(7)Lamiere in rame e leghe di rame

I fogli di rame e leghe di rame comunemente usati includono principalmente due tipi: rame rosso (rame puro) T2 e ottone H62.

Rame rosso T2: è il rame puro più comunemente usato, con un caratteristico aspetto viola, da cui il nome 'rame rosso' o 'rame viola.'. Offre elevata conduttività elettrica e termica, eccellente resistenza alla corrosione e buona formabilità. Tuttavia, la sua resistenza e durezza sono significativamente inferiori a quelle dell’ottone ed è notevolmente più costoso. Viene utilizzato principalmente per componenti conduttivi, che dissipano il calore e parti resistenti alla corrosione in beni di consumo durevoli, in genere per parti di alimentatori che devono trasportare correnti elevate.

Ottone H62: ottone ad alto contenuto di zinco, possiede una resistenza relativamente elevata ed un'eccellente lavorabilità a freddo/caldo, che lo rendono adatto a vari processi di formatura e lavorazione. Viene utilizzato principalmente per parti portanti che richiedono imbutitura profonda o piegatura. Sebbene la sua conduttività elettrica sia inferiore a quella del rame rosso, offre resistenza e durezza migliori a un costo più moderato. Laddove i requisiti di conduttività lo consentono, la scelta dell'ottone H62 rispetto al rame rosso può ridurre significativamente i costi del materiale. Ad esempio, nelle sbarre collettrici, le strisce conduttrici sono prevalentemente realizzate in ottone H62, che si è dimostrato pienamente adeguato per l'applicazione.

3. Influenza del materiale sulla lavorazione della lamiera g

I tre processi principali della lamiera sono tranciatura, piegatura e imbutitura. Processi diversi impongono requisiti diversi al materiale in fogli, pertanto la selezione del materiale dovrebbe considerare la geometria generale del prodotto e i metodi di produzione previsti.

Impatto del materiale sul processo di tranciatura

La tranciatura richiede che il materiale del foglio abbia sufficiente plasticità per evitare fessurazioni durante l'operazione.

I materiali teneri (ad esempio alluminio puro, alluminio resistente alla corrosione, ottone, rame rosso, acciaio a basso tenore di carbonio) mostrano buone prestazioni di tranciatura, con conseguente bordi lisci con bave o ribaltamenti minimi.

I materiali duri (ad esempio acciaio ad alto tenore di carbonio, acciaio inossidabile, alluminio duro, alluminio superduro) producono una qualità di tranciatura inferiore, con zone di frattura più ruvide, particolarmente pronunciate nelle lamiere più spesse.

I materiali fragili tendono a lacerarsi durante la tranciatura, in particolare con elementi stretti, dove è probabile la rottura.

Attraverso l'analisi dei processi di stampaggio, la regolazione dei parametri e l'ottimizzazione dei componenti dello stampo, possiamo ridurre sostanzialmente i cicli di prova dello stampo. Ciò offre ai nostri clienti il massimo valore e una maggiore competitività sul mercato.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.