numero Sfoglia:0 Autore:Editor del sito Pubblica Time: 2025-12-12 Origine:motorizzato

Lo stampaggio a iniezione in due fasi non è semplicemente un processo; è una liberazione del design per l'industria degli elettrodomestici. Questa tecnologia avanzata consente la creazione di un unico componente impeccabile da due materiali o colori distinti all'interno di un ciclo continuo. Trasforma i tradizionali vincoli di progettazione in opportunità, eliminando costosi assemblaggi secondari, adesivi inaffidabili e fasi di finitura incoerenti che affliggono la produzione convenzionale.

Fondamentalmente dal punto di vista tecnico, lo stampaggio a due fasi è una soluzione di produzione integrata. Produce parti complesse multimateriale in un'unica operazione iniettando un secondo materiale su un substrato preformato. Il risultato è un legame monolitico a livello molecolare, che crea un'unione più forte di qualsiasi colla post-processo o fissaggio meccanico. Per i marchi di elettrodomestici, ciò si traduce in un'integrità delle parti senza precedenti, in cui le impugnature morbide al tatto non si staccano e le guarnizioni integrate non perdono, migliorando direttamente la durata del prodotto e la sicurezza dell'utente.

Il vero valore per i produttori di elettrodomestici risiede nei risultati tangibili. Questo processo prevede la fusione perfetta di telai rigidi con guarnizioni flessibili, la combinazione di indicatori traslucidi con alloggiamenti opachi e l'integrazione di superfici strutturate e antiscivolo senza un solo passaggio aggiuntivo. Consolidando più parti in una, riduce la manodopera di assemblaggio, la catena di fornitura e accelera il time-to-market, offrendo estetica, funzionalità e affidabilità superiori riducendo al contempo il costo totale del sistema.

一. Panoramica della progettazione della superficie di divisione dello stampo a due fasi

UN. Selezione delle linee di divisione

Quando si seleziona la linea di giunzione, le considerazioni devono includere l'espulsione del prodotto e la semplificazione della struttura dello stampo. Inoltre, le linee di divisione di entrambi i materiali devono essere identiche (la stessa linea di divisione).

B. Configurazione tipica della struttura dello stampo

Generalmente le metà mobili (nuclei) dei due set di stampi sono identiche per forma e dimensione. Le metà stazionarie (cavità) hanno superfici di sagomatura diverse, ciascuna delle quali forma uno dei due materiali.

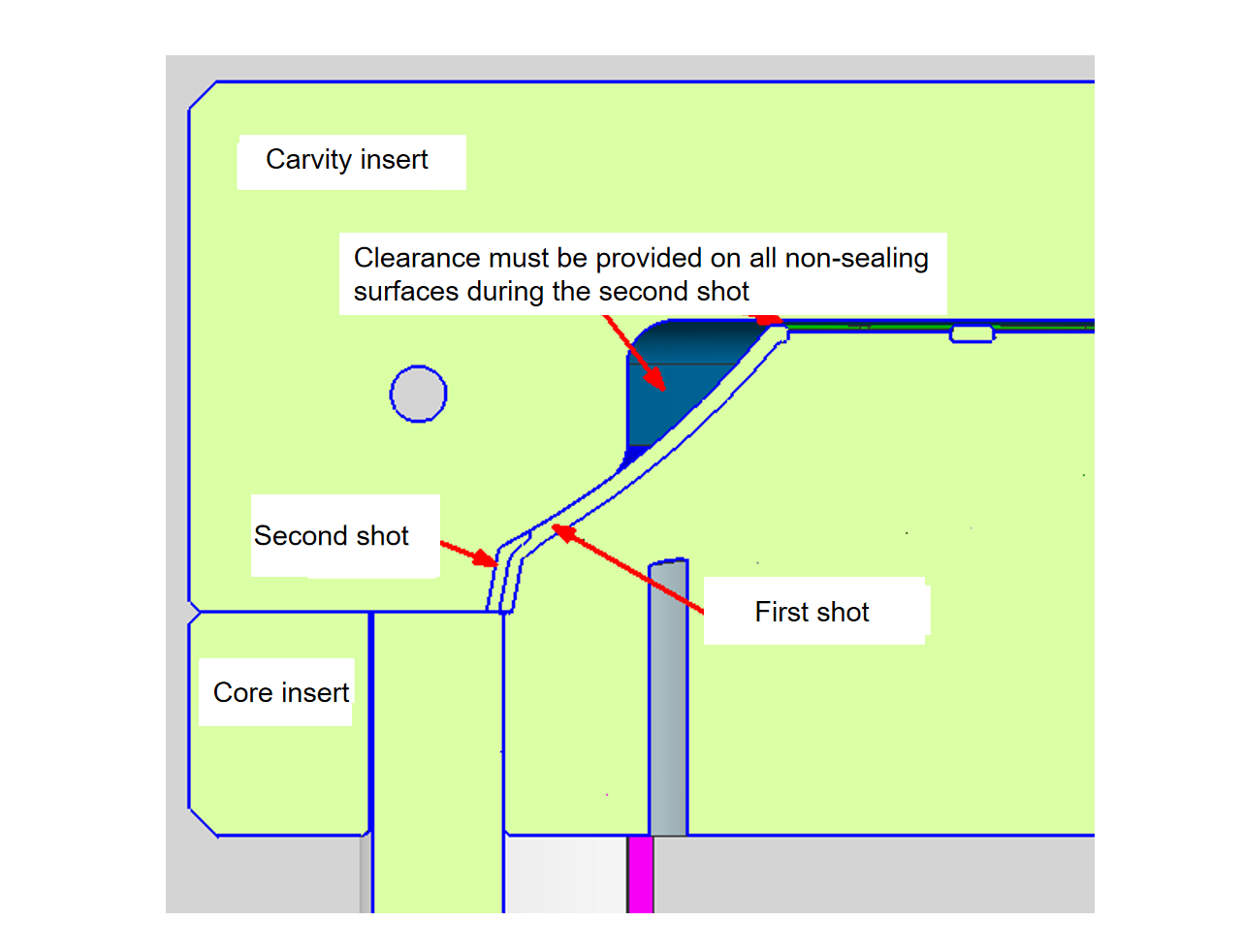

C. Progettazione dell'analisi delle cavità e dei giochi del secondo colpo

Quando si progetta la cavità per il secondo colpo, è necessario prevedere uno spazio libero per evitare che raschi o danneggi la parte già formata del primo colpo. Tuttavia, l’integrità strutturale di ogni superficie di tenuta deve essere valutata criticamente. L'analisi deve determinare se, sotto alta pressione di iniezione, la plastica potrebbe deformarsi, portando potenzialmente a bave durante il secondo colpo.

D. Controllo della distorsione indotta dal flusso

È necessario prestare attenzione se il flusso di plastica durante il secondo colpo potrebbe impattare e spostare la parte del primo colpo, causandone la deformazione della geometria. Se questo rischio esiste, la progettazione deve essere modificata per mitigarlo.

e. Progettazione delle aree di attraversamento del nucleo

Per le caratteristiche del prodotto che comportano l'incrocio dei nuclei (interruzioni), l'angolo di spoglia deve essere notevolmente aumentato.

sì. Punti chiave per l'adattamento della linea di giunzione negli stampi a due fasi

Procedura di adattamento dello stampo in due fasi

UN. I set di stampi hard-shot e soft-shot devono essere montati contemporaneamente su una pressa di bloccaggio/prova stampi.

B. Dopo aver montato le linee di giunzione di entrambi i set di stampi, installarli sulla macchina per lo stampaggio a iniezione e stampare prima le parti dure in modo indipendente.

C. Una volta stampate, le parti a stampaggio duro devono essere posizionate nella cavità a stampaggio morbido per adattarsi e verificare le superfici di tenuta.

D. È necessario prestare attenzione per evitare di schiacciare le parti dure durante questo processo di montaggio. Ciò richiede un intento progettuale 'Zero-to-Zero', in cui le superfici di tenuta montate raggiungono un contatto preciso e a filo senza interferenze.

三. Specifiche di progettazione della base dello stampo per uno stampo a due fasi

UN. Spessore uniforme della piastra: i due set di stampi devono avere altezze identiche della pila di piastre (ovvero, gli spessori combinati delle metà mobili devono essere uguali e gli spessori combinati delle metà fisse devono essere uguali). Se le altezze differiscono, dopo che un set è stato montato e lo stampo ha ruotato, l'altro set non si chiuderà correttamente sulla macchina a iniezione.

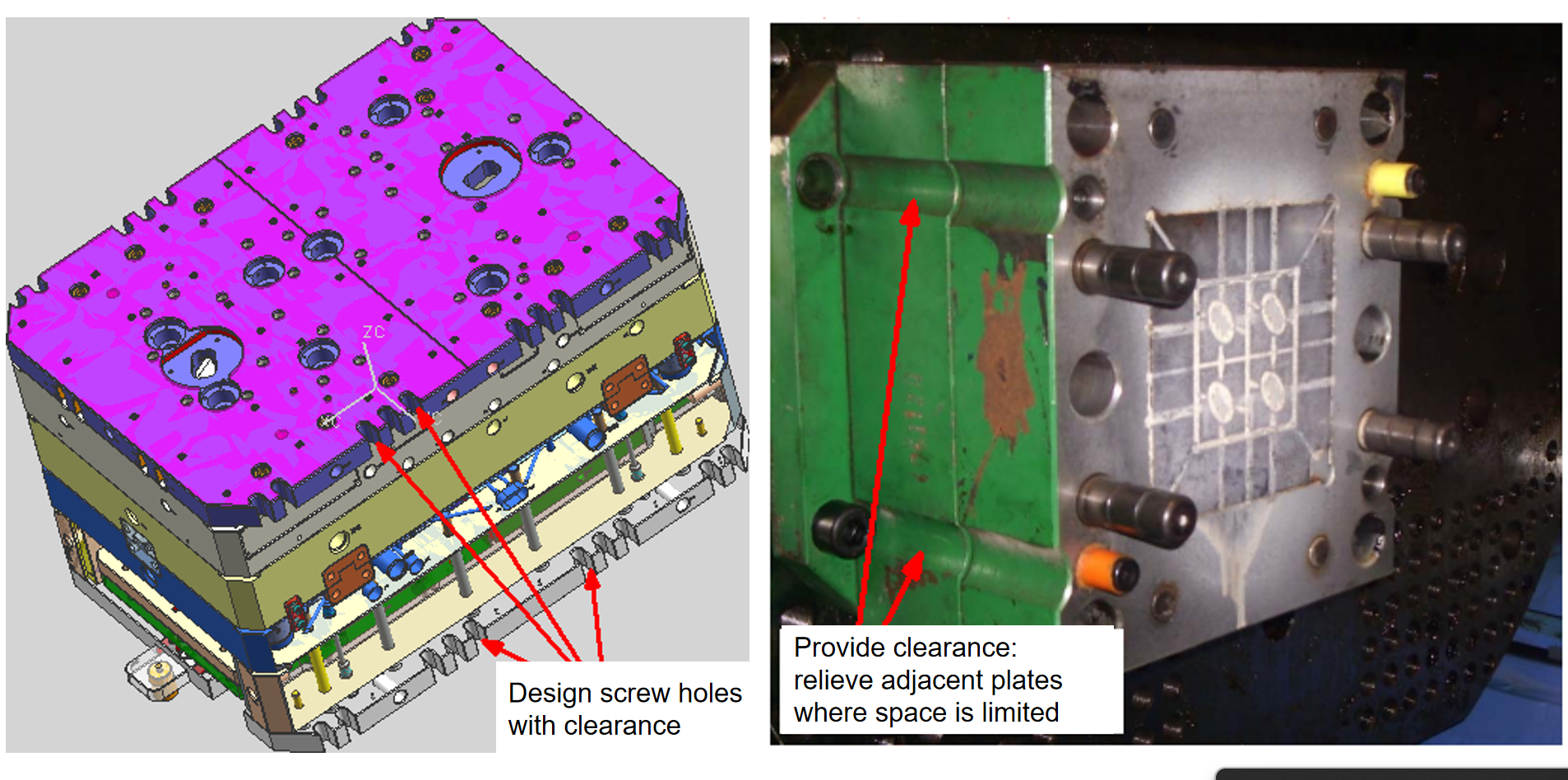

B. Montaggio e spazio sicuri: l'intero stampo deve essere montato saldamente sulla macchina a iniezione utilizzando bulloni solo per sicurezza. È necessario prevedere uno spazio adeguato su tutte le piastre corrispondenti per consentire l'accesso dei bulloni ed evitare che si inceppino. (Fare riferimento allo schema seguente.)

C. Allineamento centrale per progetti a base singola: per gli stampi a due fasi progettati su una base di stampo singola, i perni di centraggio di allineamento devono essere incorporati nella piastra fissa sul lato rotante. La loro posizione deve corrispondere ai fori delle spine di centraggio sul piatto rotante della macchina ad iniezione. Ciò impedisce il disallineamento tra il centro dello stampo e il centro di rotazione della macchina, garantendo un'installazione corretta

Lo stampaggio a iniezione a due fasi sta emergendo come un fattore chiave nella produzione di elettrodomestici di alta qualità, alimentando tre tendenze chiave: integrazione, esperienza sensoriale e affidabilità. La tecnologia combina perfettamente componenti strutturali rigidi con elementi soft-touch o di tenuta in un unico ciclo, eliminando i tradizionali processi di assemblaggio, incollaggio e verniciatura. Ciò soddisfa direttamente la crescente domanda di estetica senza soluzione di continuità, sigillatura impermeabile integrata e superfici tattili personalizzate.

Tecnicamente, lo stampaggio a due fasi crea un legame a livello molecolare, offrendo affidabilità e longevità di gran lunga superiori rispetto ai processi secondari. Consente ai marchi di elettrodomestici di lanciare prodotti più compatti, durevoli ed esteticamente raffinati a un ritmo accelerato. Al di là dell’estetica, il suo valore risiede nella semplificazione delle catene di fornitura, nell’aumento della resa produttiva e nella riduzione dei costi totali del sistema, costruendo una solida barriera competitiva. Man mano che gli ecosistemi domestici intelligenti e la personalizzazione si evolvono, la tecnologia “two-shot” sarà fondamentale per integrare moduli funzionali, abilitare superfici interattive e facilitare progetti sostenibili e riciclabili.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.